1. Präambel

Sofern nicht anders angegeben, geht diese Anleitung davon aus, dass der Benutzer die neueste Version von QtPlasmaC verwendet. Die Versionsgeschichte kann unter link eingesehen werden, wo die letzte verfügbare Version angezeigt wird. Die installierte QtPlasmaC Version wird in der Titelleiste angezeigt. Siehe Update QtPlasmaC für Informationen zur Aktualisierung von QtPlasmaC.

2. Lizenz

QtPlasmaC und die gesamte zugehörige Software sind unter der GPLv2 veröffentlicht.

3. Einführung

Die Version des Entwicklungs-Branch von QtPlasmaC ist eine grafische Benutzeroberfläche für das Plasmaschneiden, welche die plasmac-Komponente zur Steuerung eines Plasmatisches von LinuxCNC v2.10 oder höher unter Verwendung von Debian Bullseye oder einer ähnlichen Distribution verwendet.

Die QtPlasmaC-GUI unterstützt bis zu fünf Achsen und nutzt die QtVCP-Infrastruktur, die mit LinuxCNC bereitgestellt wird.

Das Standardthema basiert auf einem Entwurf des Benutzers "pinder" aus dem LinuxCNC Forum und die Farben können vom Benutzer geändert werden.

Die Entwicklungs-Version der QtPlasmaC GUI läuft auf jeder Hardware, die von derjeweiligen master-branch Version von LinuxCNC (v2.10) unterstützt wird, vorausgesetzt, es gibt genügend Hardware-I/O-Pins, um die Anforderungen einer Plasmakonfiguration zu erfüllen.

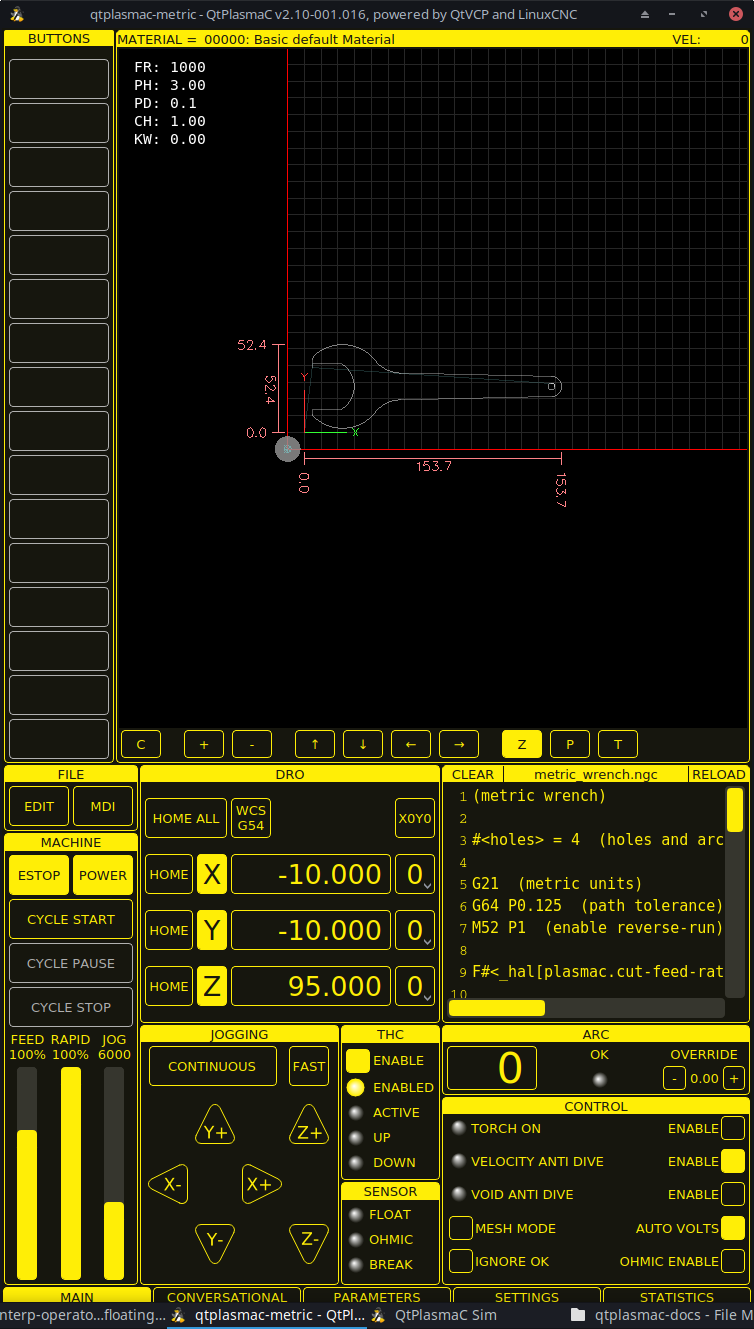

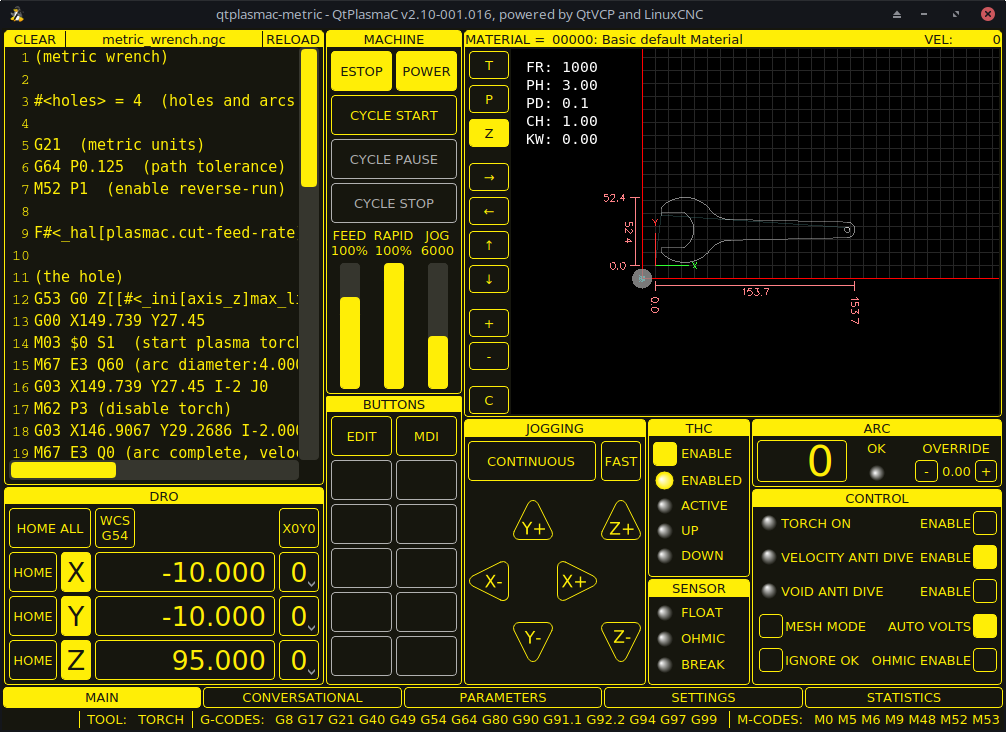

Es sind drei Formate verfügbar:

-

16:9 mit einer minimalen Auflösung von 1366 x 768

-

9:16 mit einer minimalen Auflösung von 768 x 1366

-

4:3 mit einer Mindestauflösung von 1024 x 768

Nachfolgend finden Sie einige Screenshot-Beispiele von QtPlasmaC:

4. LinuxCNC installieren

Die bevorzugte Methode zur Installation von LinuxCNC ist über ein ISO-Image, wie unten beschrieben.

|

Anmerkung

|

Es ist möglich, LinuxCNC auf einer Vielzahl von Linux-Distributionen zu installieren und auszuführen; dies liegt jedoch außerhalb des Umfangs dieses Benutzerhandbuchs. Wenn der Benutzer eine andere Linux-Distribution als die empfohlenen installieren möchte, muss er zunächst seine bevorzugte Linux-Distribution installieren und anschließend die Master-Branch-Version von LinuxCNC (v2.10) sowie alle erforderlichen Abhängigkeiten einrichten. Es sollte außerdem beachtet werden, dass Bullseye die früheste von der Master-Branch-Version von LinuxCNC (v2.10) unterstützte Debian-Distribution ist. Buster wird nicht mehr unterstützt. |

4.1. Wenn der Benutzer kein Linux installiert hat

Installationsanweisungen finden Sie hier.

Die Befolgung dieser Anweisungen wird eine Maschine mit dem aktuellen stabilen branch (Entwicklungs-Zweig) von LinuxCNC (v2.9) auf Debian 12 (Bookworm) ergeben. Der Benutzer muss dann den entsprechenden Anweisungen folgen, um zu der Version im master-branch von LinuxCNC (v2.10) zu aktualisieren.

4.2. Paket-Installation (Buildbot) wenn der Benutzer Linux mit Debian 12 (Bookworm) am Laufen hat

Folgen Sie den Anweisungen des Abschnitts "Update von LinuxCNC auf Debian Bookworm" in diesem Dokument.

4.3. Paket-Installation (Buildbot) Wenn der Benutzer Debian 12 (Bookworm) oder Debian 11 (Bullseye) nutzt

Eine Paketinstallation (Buildbot) verwendet vorgefertigte Pakete des LinuxCNC Buildbot.

Fügen Sie die GPG-Schlüssel hinzu und tragen Sie das Repository in der sources.list Datei ein, um die Debian-Version anzupassen.

Der nachfolgende Absatz würde den master branch (v2.10) für Bookworm hinzufügen.

deb http://buildbot2.highlab.com/ bookworm master-uspace4.4. Run In Place Installation, wenn der Benutzer bereits Linux installiert hat

Ein Run-in-Place-Installation läuft LinuxCNC aus einer lokal kompilierten Version in der Regel unter ~/linuxcnc-dev, Anweisungen für den Aufbau einer Run-in-Place-Installation sind hier verfügbar.

5. Erstellen einer QtPlasmaC Konfiguration

Vor der Erstellung einer QtPlasmaC-Konfiguration ist es wichtig, dass der Benutzer die verfügbaren Betriebsmodi sowie die für einen erfolgreichen Plasmabetrieb erforderlichen E/As genau kennt.

5.1. Modi

QtPlasmaC erfordert die Auswahl eines der folgenden drei Betriebsmodi:

| Modus | Beschreibung |

|---|---|

0 |

Verwendet einen externen Lichtbogenspannungseingang, um sowohl die Lichtbogenspannung (für die Brennerhöhensteuerung) als auch den Lichtbogen-OK zu berechnen. |

1 |

Verwendet einen externen Lichtbogenspannungseingang zur Berechnung der Lichtbogenspannung (für die Brennerhöhensteuerung). |

2 |

Verwendet einen externen Arc OK-Eingang für Arc OK. |

|

Wichtig

|

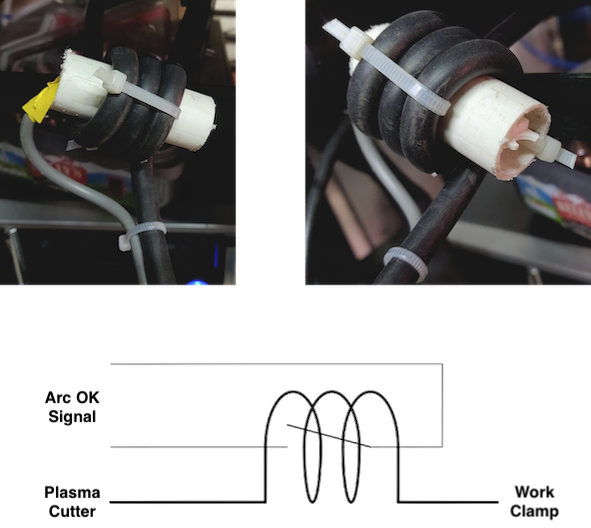

Wenn die Plasmastromquelle über einen Arc OK (Transfer)-Ausgang verfügt, wird empfohlen, diesen für Arc OK anstelle des weichen (berechneten) Arc OK zu verwenden, der von Modus 0 bereitgestellt wird. Es kann auch möglich sein, ein Reed-Relais als alternative Methode zu verwenden, um ein Arc OK-Signal herzustellen, wenn die Stromquelle keines liefert. |

|

Anmerkung

|

Für die Feinabstimmung von Mode 0 Ark OK siehe Tuning Mode 0 Arc OK im Abschnitt Erweiterte Themen des Handbuchs. |

5.2. Verfügbare I/Os

|

Anmerkung

|

Dieser Abschnitt befasst sich nur mit den für QtPlasmaC erforderlichen Hardware-E/As. Die Anforderungen an die Basismaschine, wie Endschalter, Home-Schalter usw., kommen noch hinzu. |

| Name | Modi | Beschreibung |

|---|---|---|

Lichtbogen-Spannung |

0, 1 |

Analogeingang; optional. |

Bogen OK |

1, 2 |

Digitaler Eingang; optional. |

Schwimmerschalter (engl. float switch) |

0, 1, 2 |

Digitaler Eingang; optional, siehe Info-Tabelle unten: |

Ohmsche Sonde (engl. ohmig probe) |

0, 1, 2 |

Digitaler Eingang; optional, siehe Info-Tabelle unten: |

Ohmsche Sonde aktivieren (engl. enable) |

0, 1, 2 |

Digitaler Ausgang; optional, siehe Info-Tabelle unten: |

Abreißschalter (engl. Breakaway Switch) |

0, 1, 2 |

Digitaler Eingang; optional, siehe Info-Tabelle unten: + |

Brenner ein (engl. torch on) |

0, 1, 2 |

Digitaler Ausgang; erforderlich. |

Nach oben bewegen |

2 |

Digitaler Eingang; optional. |

Nach unten bewegen |

2 |

Digitaler Eingang; optional. |

Gravur aktivieren (engl. scribe arming) |

0, 1, 2 |

Digitaler Ausgang; optional. |

Gravieren starten (engl. Scribe On) |

0, 1, 2 |

Digitaler Ausgang; optional. |

Laser an |

0, 1, 2 |

Digitaler Ausgang; optional. |

Es ist nur einer der beiden Schalter Float Switch oder Ohmic Probe erforderlich. Wenn beide verwendet werden, dient Float Switch als Ausweichlösung, wenn Ohmic Probe nicht erkannt wird.

Wenn Ohmic Probe verwendet wird, muss Ohmic Probe Enable in der QtPlasmaC GUI aktiviert sein.

Der Breakaway-Schalter ist nicht zwingend erforderlich, da der Float-Schalter wie ein Breakaway-Schalter behandelt wird, wenn er nicht getestet wird. Wenn es sich um zwei separate Schalter handelt und nicht genügend Eingänge auf dem Breakout-Board vorhanden sind, können sie kombiniert und als Float Switch angeschlossen werden.

|

Anmerkung

|

Die minimalen E/A-Anforderungen für eine funktionierende QtPlasmaC-Konfiguration sind: Arc Voltage Eingang ODER Arc OK Eingang, Float Switch Eingang und Torch On Ausgang. Um es noch einmal zu wiederholen: In diesem Fall behandelt QtPlasmaC den Schwimmerschalter als Abreißschalter, wenn er nicht sondiert wird. |

5.3. Empfohlene Einstellungen:

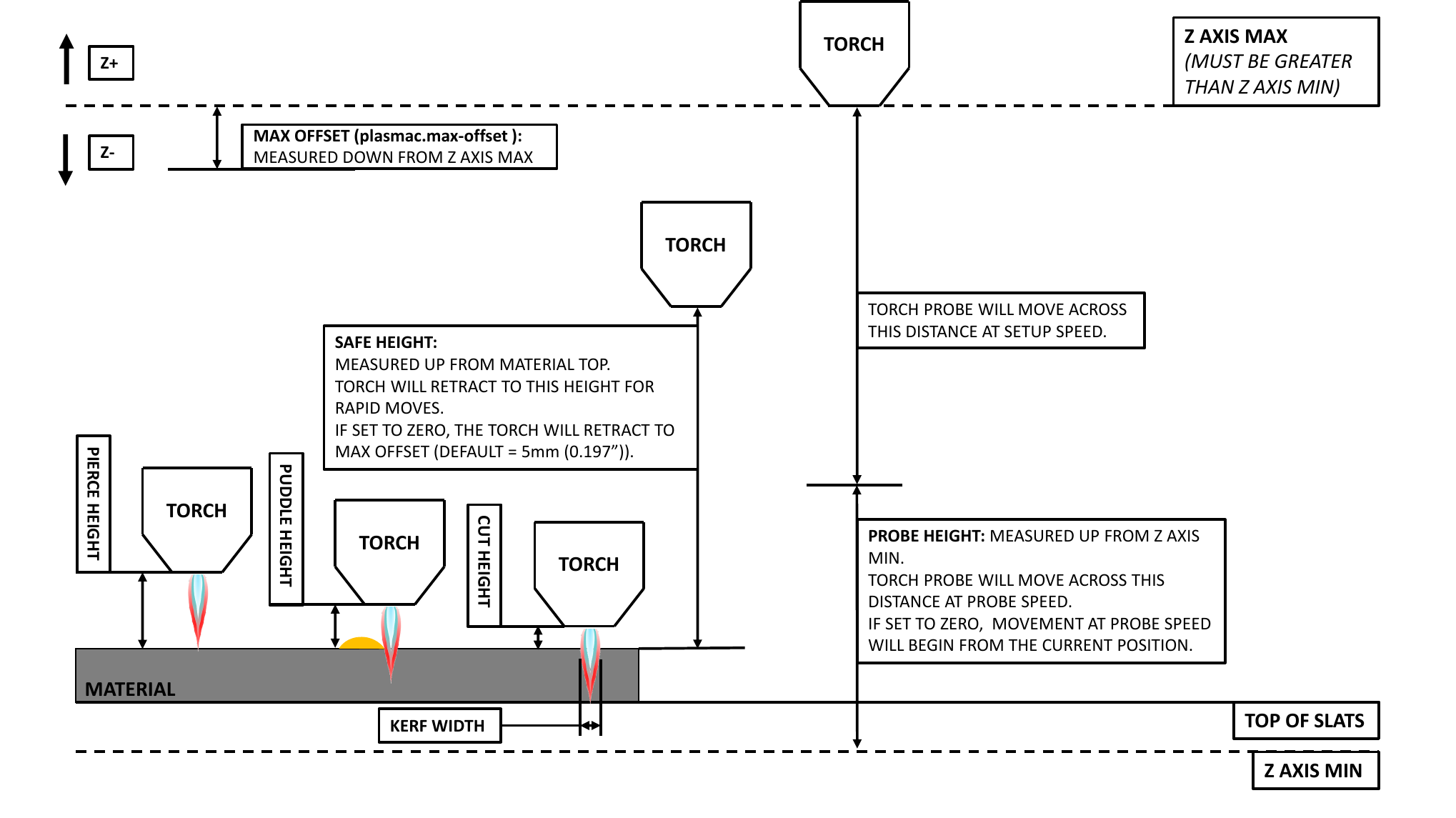

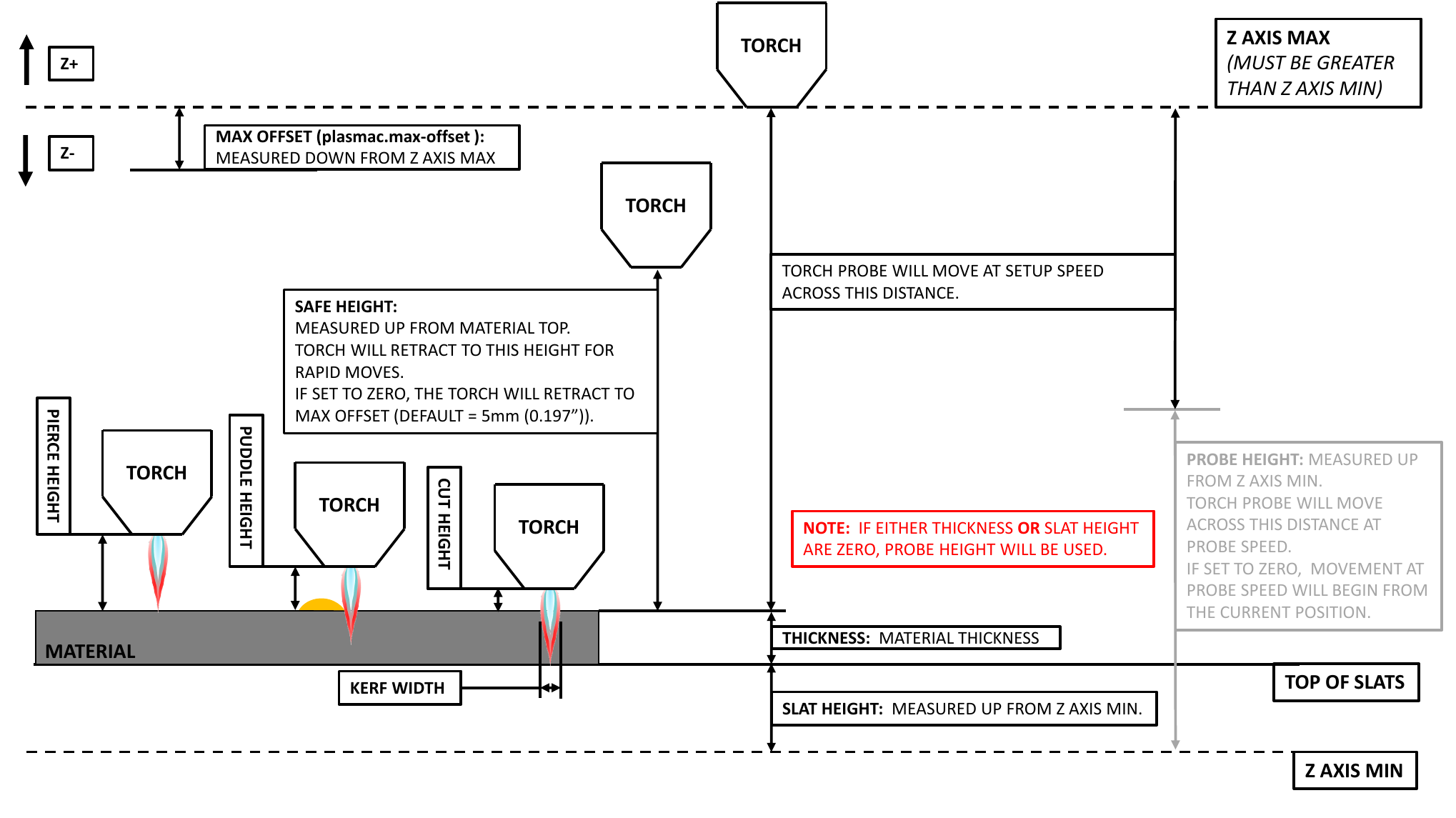

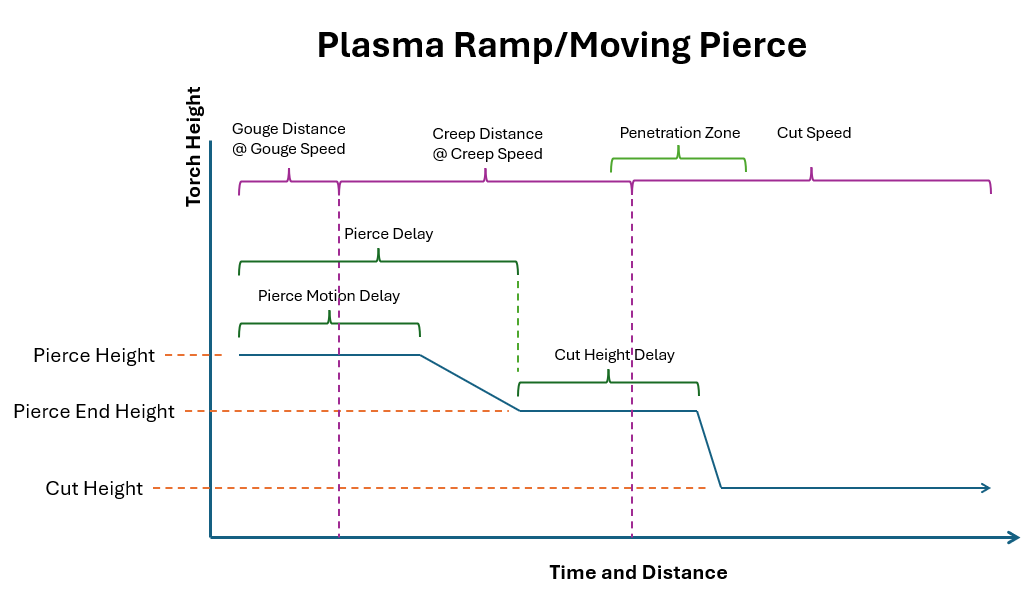

Refer to the Heights Diagrams for a visual representation of the terms below.

-

[AXIS_Z] MIN_LIMIT sollte knapp unter der Oberkante der Lamellen liegen, wobei der Weg des Schwimmerschalters und die Überfahrttoleranz berücksichtigt werden müssen. Wenn der Schwimmerschalter des Benutzers beispielsweise 4 mm braucht, um aktiviert zu werden, dann setzen Sie das Z-Minimum auf 5 mm (0,2") plus eine Toleranz für die Überschreitung (entweder nach der unten stehenden Gleichung berechnet oder 5 mm unterhalb der untersten Lamelle).

-

[AXIS_Z] MAX_LIMIT sollte der höchste Wert sein, den der Benutzer für die Z-Achse verfahren soll (sie darf nicht niedriger sein als Z HOME_OFFSET).

-

[AXIS_Z] HOME sollte auf einen Wert von ca. 5mm-10mm (0.2"-0.4") unter dem maximalen Grenzwert eingestellt werden.

-

Schwimmender Kopf (engl. floating head) - es wird empfohlen, einen schwimmenden Kopf zu verwenden, der ausreichend beweglich ist, um einen Überlauf während der Sondierung zu ermöglichen. Der Überlauf kann anhand der folgenden Formel berechnet werden:

o = 0.5 * a * (v / a)^2wobei: o = Nachlauf (engl. overrun), a = Beschleunigung in Einheiten/s2 und v = Geschwindigkeit in Einheiten/s.

Metrisches Beispiel: Bei einer MAX_ACCELERATION der Z-Achse von 600 mm/s2 und einer MAX_VELOCITY von 60 mm/s würde der Nachlauf 3 mm betragen.

Kaiserliches Beispiel: Bei einer MAX_ACCELERATION der Z-Achse von 24 in/s2 und einer MAX_VELOCITY von 2,4 in/s würde der Überlauf 0,12 in betragen.

Bei Maschinen, die einen ohmschen Messfühler als primäre Messmethode verwenden, wird dringend empfohlen, einen Schalter am Schwebekopf zu installieren, um die Z-Bewegung zu stoppen, falls der ohmsche Messfühler aufgrund von verschmutzten Oberflächen ausfällt.

5.4. Konfigurieren

LinuxCNC bietet zwei Konfigurationsassistenten, die zum Erstellen einer Maschinenkonfiguration verwendet werden können. Die Auswahl dieser Assistenten hängt von der Hardware ab, die zur Steuerung der Maschine verwendet wird.

Wenn der Benutzer eine Run-In-Place-Installation verwenden möchte, muss er vor dem Ausführen eines der folgenden Befehle den folgenden Befehl in einem Terminal ausführen:

source ~/linuxcnc-dev/scripts/rip-environmentWenn Sie eine Paketinstallation verwenden, sind keine weiteren Maßnahmen erforderlich.

Wenn Sie eine parallele Schnittstelle verwenden, benutzen Sie den StepConf wizard, indem Sie den Befehl stepconf in einem Terminal-Fenster ausführen oder ihn über den Desktop-Menüeintrag Anwendung -> CNC -> StepConf Wizard starten.

Wenn Sie ein Mesa Electronics-Board verwenden, benutzen Sie den PnCconf wizard, indem Sie den Befehl pncconf in einem Terminal-Fenster ausführen oder ihn über den Desktop-Menüeintrag Anwendung -> CNC -> PnCConf Wizard starten.

Wenn Sie ein Pico Systems-Board verwenden, könnte Dieser LinuxCNC-Forumsthread hilfreich sein.

Die gerätespezifischen Einstellungen werden hier nicht beschrieben, sondern sind in der Dokumentation des jeweiligen Konfigurationsassistenten nachzulesen, der verwendet wird.

Für diese Assistenten gibt es LinuxCNC-Forumsbereiche:

Füllen Sie die erforderlichen Einträge entsprechend der Konfiguration der Maschinenverdrahtung/Breakout-Platine aus.

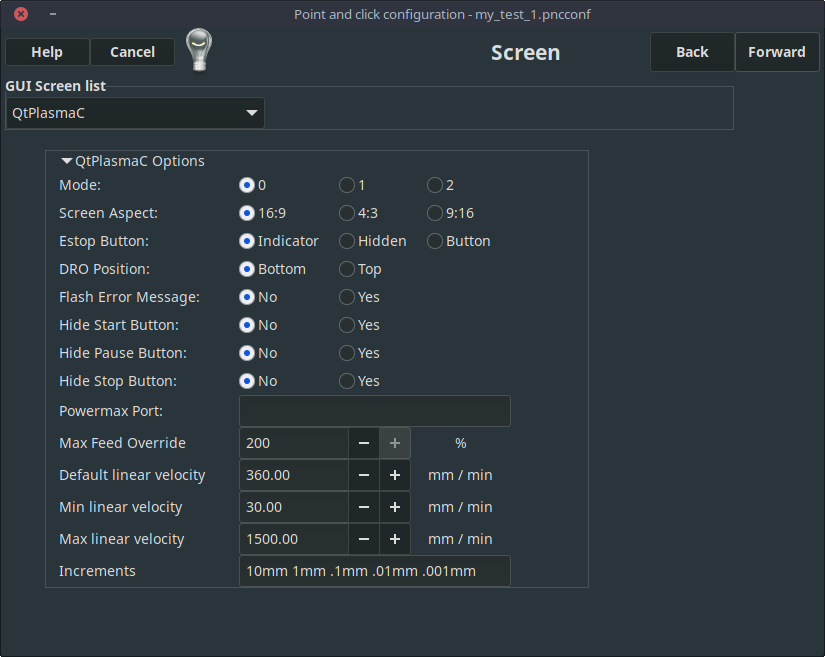

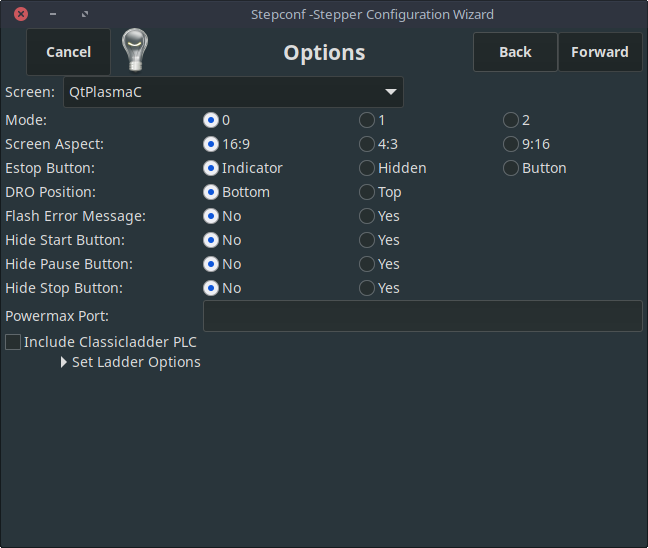

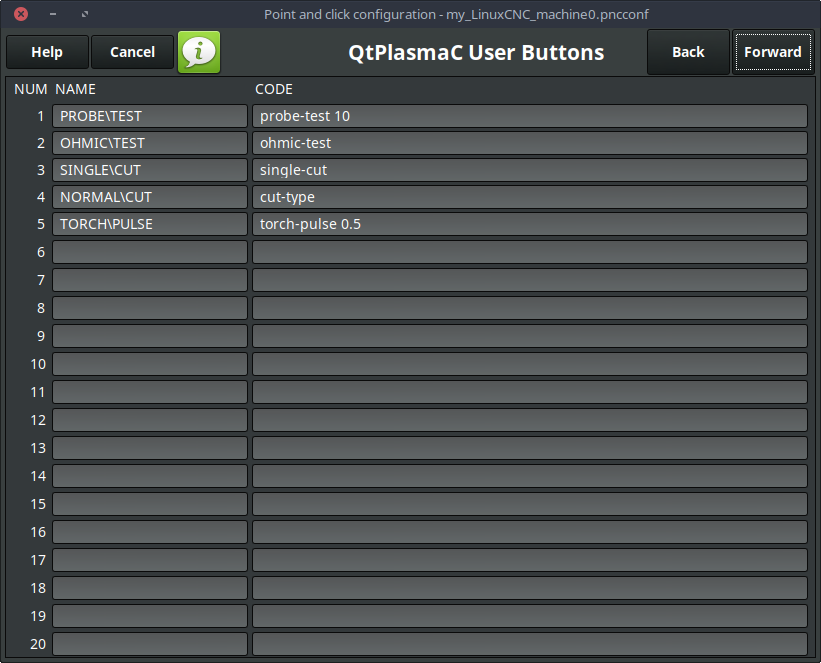

QtPlasmaC fügt den LinuxCNC-Konfigurationsassistenten zwei Seiten für QtPlasmaC-spezifische Parameter hinzu, die beiden Seiten sind QtPlasmaC-Optionen und User Buttons. Füllen Sie jede der Assistenten QtPlasmaC Seite, um die Maschine, die konfiguriert wird und die Benutzer-Button-Anforderungen anzupassen.

Beachten Sie, dass die PnCConf-Optionen die Auswahl von Vorschub-Override, Lineargeschwindigkeit und Jog-Inkrementen durch den Benutzer erlauben, während diese in StepConf automatisch berechnet und eingestellt werden.

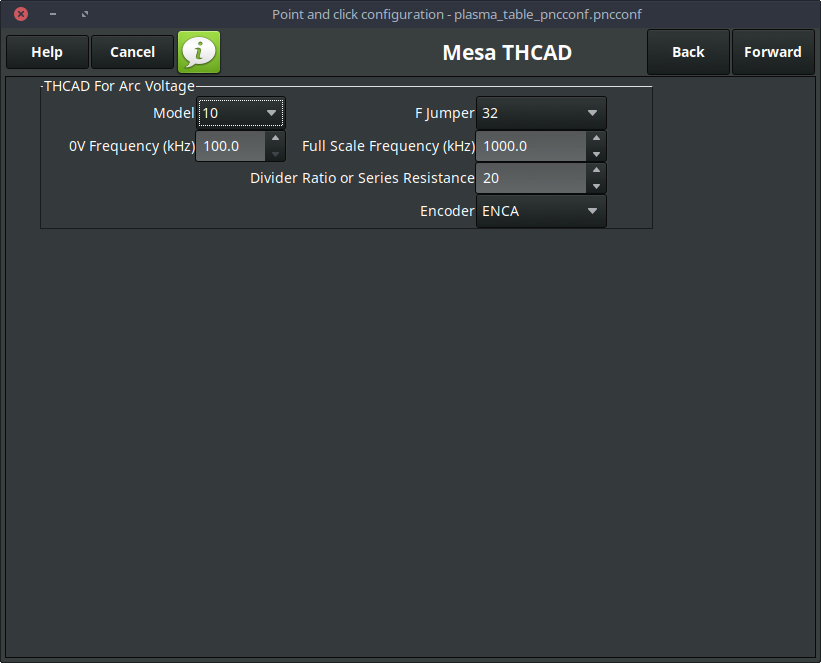

Der THCAD-Bildschirm wird nur angezeigt, wenn im Kartenbildschirm ein Plasma-Encoder ausgewählt ist. Weitere Informationen finden Sie im Abschnitt dedicated über Mesa THCAD.

Wenn die Konfiguration abgeschlossen ist, speichert der Assistent eine Kopie der Konfiguration, die zu einem späteren Zeitpunkt geladen und bearbeitet werden kann. Eine funktionierende QtPlasmaC-Konfiguration wird im folgenden Verzeichnis erstellt: ~/linuxcnc/configs/<Maschinenname>.

Die Art und Weise, wie die neu erstellte QtPlasmaC-Konfiguration von der Kommandozeile aus ausgeführt werden kann, muss leicht der Installation von LinuxCNC angepasst werden:

Für eine Paketinstallation (Buildbot):

linuxcnc ~/linuxcnc/configs/_<machine_name>_/_<machine_name>_.iniFür eine Installation an Ort und Stelle (engl. run-in-place):

~/linuxcnc-dev/scripts/linuxcnc ~/linuxcnc/configs/_<machine_name>_/_<machine_name>_.iniNach dem Ausführen des obigen Befehls sollte LinuxCNC mit der QtPlasmaC GUI sichtbar sein.

|

Wichtig

|

BEVOR DER BENUTZER FORTFÄHRT, SOLLTE ER IN DER LAGE SEIN, DIE MASCHINE IN DIE AUSGANGSPOSITION ZU BRINGEN, JEDE ACHSE AUF NULL ZU STELLEN, ALLE ACHSEN BIS ZU DEN WEICHEN GRENZWERTEN ZU VERFAHREN, OHNE DASS ES ZU EINEM ABSTURZ KOMMT, UND G-CODE-TESTPROGRAMME OHNE FEHLER AUSZUFÜHREN. |

NUR WENN diese Kriterien erfüllt sind, sollte der Benutzer mit der Ersteinrichtung von QtPlasmaC fortfahren.

|

Anmerkung

|

Es ist möglich, eine Simulationskonfiguration mit StepConf zu erstellen, aber es ist nicht möglich, Tandemgelenke in der Simulationskonfiguration zu haben. |

5.5. Qt-Abhängigkeitsfehler

Wenn beim Versuch, die QtPlasmaC-Konfiguration auszuführen, Fehler in Bezug auf Qt-Abhängigkeiten auftreten, muss der Benutzer möglicherweise das QtVCP-Installationsskript ausführen, um diese Probleme zu beheben.

Geben Sie für eine Paketinstallation (Buildbot) den folgenden Befehl in einem Terminalfenster ein:

/usr/lib/python3/dist-packages/qtvcp/designer/install_scriptGeben Sie für eine "run in place"-Installation den folgenden Befehl in ein Terminalfenster ein:

~/linuxcnc-dev/lib/python/qtvcp/designer/install_script5.6. Erstmalige Einrichtung

The following heights diagrams will help the user visualize the different heights involved in plasma cutting and how they are measured. There are two different scenarios based on if the user chooses to use Probe Height only, or if the user chooses to user Slat Height AND Material Thickness.

Klicken Sie auf die Registerkarte Parameter um den Abschnitt CONFIGURATION anzuzeigen, in dem die vom Benutzer einstellbaren Parameter angezeigt werden. Es muss sichergestellt werden, dass jede dieser Einstellungen auf die Maschine zugeschnitten ist.

Um die Z-Achsen-DRO relativ zur Z-Achse MINIMUM_LIMIT einzustellen, sollte der Benutzer die folgenden Schritte durchführen. Es ist wichtig zu verstehen, dass in QtPlasmaC die Berührung der Z-Achsen-DRO keinen Einfluss auf die Z-Achsen-Position hat, während ein G-Code-Programm läuft. Diese Schritte ermöglichen dem Benutzer lediglich eine einfachere Einstellung der Sondenhöhe, da nach Durchführung der Schritte der angezeigte Z-Achsen-DRO-Wert relativ zur Z-Achse MINIMUM_LIMIT ist.

|

Anmerkung

|

Der Benutzer sollte mit den empfohlenen Z-Achsen Einstellungen vertraut sein. |

-

Referenzierung der Z-Achse.

-

Vergewissern Sie sich, dass sich nichts unter dem Brenner befindet, dann bewegen Sie die Z-Achse nach unten, bis sie am MINIMUM_LIMIT der Z-Achse anhält, und klicken Sie dann auf die 0 neben der Z-Achsen-Anzeige, um die Z-Achse mit der ausgewählten Z-Achse auf Nullpunktverschiebung zu setzen. Dieser Schritt dient nur dazu, dem Benutzer eine einfachere Visualisierung und Einstellung der Sondenhöhe zu ermöglichen - dieser Wert wird vom MINIMUM_LIMIT der Z-Achse aufwärts gemessen.

-

Erneute Referenzierfahrt der Z-Achse.

Wenn das Gerät mit einem Schwimmerschalter ausgestattet ist, muss der Benutzer den Offset im Abschnitt KONFIGURATION auf der Registerkarte PARAMETER einstellen. Dies geschieht durch Ausführen eines "Probe Test"-Zyklus.

-

Überprüfen Sie, ob die Sondengeschwindigkeit und die Sondenhöhe im Abschnitt CONFIGURATION auf der Registerkarte PARAMETERS korrekt sind. QtPlasmaC kann mit der vollen Geschwindigkeit der Z-Achse tasten, solange die Maschine genügend Bewegung im Schwimmerschalter hat, um einen eventuellen Überlauf aufzufangen. Wenn die Maschine dafür geeignet ist, kann der Benutzer die Sondenhöhe auf einen Wert in der Nähe des Z-Achsen-Minimums einstellen und die gesamte Abtastung mit voller Geschwindigkeit durchführen.

-

Wenn die Maschine noch keine Referenzierfahrt durchführt und nicht in der Ausgangsposition ist, dann führen Sie die Referenzierfahrt durch.

-

Legen Sie etwas Material auf die Latten unter den Brenner.

-

Drücken Sie die Taste PROBE TEST.

-

Die Z-Achse tastet nach unten, findet das Material und bewegt sich dann nach oben auf die angegebene Stechhöhe, die durch das aktuell ausgewählte Material festgelegt ist. Der Brenner wartet in dieser Position für die in der Datei <Maschinenname>.prefs eingestellte Zeit. Die Standard-Haltezeit für die Sondenprüfung beträgt 10 Sekunden, dieser Wert kann in der Datei <Maschinenname>.prefs geändert werden. Danach kehrt der Brenner auf die Ausgangshöhe zurück.

-

Messen Sie den Abstand zwischen dem Material und der Brennerspitze, während der Brenner auf Stechhöhe (engl. pierce height) wartet.

-

Ist die Messung größer als die Stechhöhe (engl. pierce height) des aktuell ausgewählten Materials, dann verringern Sie den "Schwimmweg" (engl. float travel) im Abschnitt KONFIGURATION der Registerkarte PARAMETER um die Differenz zwischen dem gemessenen Wert und dem angegebenen Wert. Wenn der Messwert kleiner ist als die Stechhöhe des aktuell ausgewählten Materials, dann erhöhen Sie den "Schwimmweg" im Abschnitt KONFIGURATION der Registerkarte PARAMETER um die Differenz zwischen dem angegebenen Wert und dem Messwert.

-

Nachdem die Einstellungen für den "Schwimmweg" vorgenommen wurden, wiederholen Sie den Vorgang ab Nr. 4 oben, bis der gemessene Abstand zwischen dem Material und der Brennerspitze mit der Stechhöhe des aktuell ausgewählten Materials übereinstimmt.

-

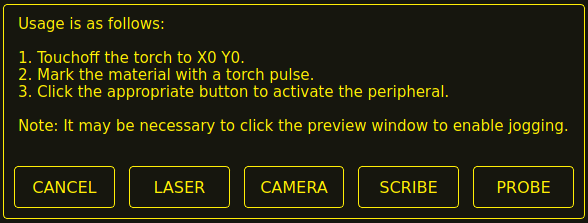

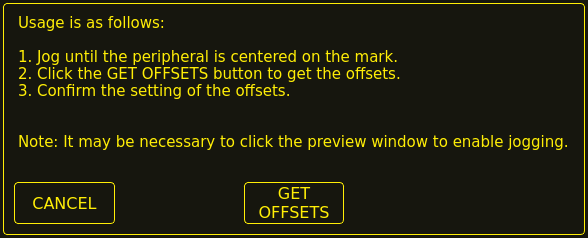

Wenn der Tisch mit einem Laser oder einer Kamera für die Blechausrichtung, einem Ritzgerät (engl. scribe) oder einer Versatz-Messung (engl. offset probing) ausgestattet ist, müssen die erforderlichen Offsets nach dem unter << peripheral-offsets,Peripherie-Offsets>> beschriebenen Verfahren angewendet werden. Die LASER- und/oder CAMERA-Schaltflächen werden erst angezeigt, wenn die entsprechenden Offset(s) vom Benutzer gesetzt und in der Datei <Maschinenname>.prefs gespeichert wurden.

-

HERZLICHEN GLÜCKWUNSCH! Der Benutzer sollte nun eine funktionierende QtPlasmaC Konfiguration haben.

|

Anmerkung

|

Wenn die Zeitspanne zwischen dem Kontakt des Brenners mit dem Material und dem Zeitpunkt, zu dem der Brenner sich nach oben bewegt und auf der Durchstechhöhe zur Ruhe kommt, zu lang erscheint, finden Sie im << plasma:probing,Abschnitt Antasten>> eine mögliche Lösung. |

|

Wichtig

|

WENN EIN Mesa Electronics THCAD VERWENDET WIRD, DANN WURDE DER Spannungsskalenwert MATHEMATISCH ERREICHT. WENN DER BENUTZER beabsichtigt, SCHNITTSPANNUNGEN AUS EINEM SCHNITTSPLAN EINES HERSTELLERS ZU VERWENDEN, WÄRE ES RATSAM, MESSUNGEN DER TATSÄCHLICHEN SPANNUNGEN VORZUNEHMEN UND DIE Spannungsskala UND den Spannungsoffset FEINABSTIMMEN. |

|

Warnung

|

PLASMASCHNEIDSPANNUNGEN KÖNNEN TÖDLICH SEIN; WENN DER BENUTZER KEINE ERFAHRUNG MIT DIESEN MESSUNGEN HAT, SOLLTE ER SICH QUALIFIZIERTE HILFE HOLEN. |

6. Umstellung auf QtPlasmaC von PlasmaC (AXIS oder GMOCCAPY)

Die automatisierte Migration auf QtPlasmaC von PlasmaC wird nicht mehr unterstützt. Der Benutzer muss entweder die PlasmaC-Konfiguration manuell umwandeln oder eine neue Konfiguration mit der <<configuring,Konfigurations-Assistenz> (engl. configuration wizard) erstellen.

7. Andere Überlegungen zur Einrichtung von QtPlasmaC

7.1. Tiefpass-Filter

Die plasmac HAL-Komponente verfügt über einen eingebauten Tiefpassfilter, der bei Verwendung auf den plasmac.arc-voltage-in-Eingangspin angewendet wird, um jegliches Rauschen zu filtern, das fehlerhafte Spannungsmesswerte verursachen könnte. Der Tiefpassfilter sollte nur verwendet werden, nachdem mit Halscope die erforderliche Frequenz bestimmt wurde und festgestellt wurde, ob die Amplitude des Rauschens groß genug ist, um irgendwelche Probleme zu verursachen. Für die meisten Plasmageräte ist der Tiefpass nicht erforderlich und sollte nur verwendet werden, wenn er erforderlich ist.

Der diesem Filter zugewiesene HAL-Pin heißt plasmac.lowpass-frequency und ist standardmäßig auf 0 (deaktiviert) eingestellt. Um einen Tiefpassfilter auf die Lichtbogenspannung anzuwenden, würde der Benutzer den folgenden Eintrag in der Datei custom.hal im Konfigurationsverzeichnis des Geräts bearbeiten, um die entsprechende Grenzfrequenz, gemessen in Hertz (Hz), hinzuzufügen.

Zum Beispiel:

setp plasmac.lowpass-frequency 100

Das obige Beispiel würde eine Grenzfrequenz von 100 Hz ergeben.

7.2. Kontaktprellen

Das Prellen von Kontakten durch mechanische Relais, Schalter oder externe Störungen kann ein uneinheitliches Verhalten der folgenden Schalter verursachen:

-

Schwimmerschalter (engl. float switch)

-

Ohmsche Sonde (engl. ohmig probe)

-

Abreißschalter (engl. Breakaway Switch)

-

Lichtbogen OK (für Modi 1 & 2)

Da die Software in der Lage ist, Abtastraten zu erzielen, die schneller sind als die Kontaktprellzeit, ist es möglich, dass die Software das Kontaktprellen als mehrere Änderungen der Eingangszustände innerhalb eines sehr kurzen Zeitraums ansieht und dies fälschlicherweise als ein sehr schnelles Ein-Aus des Eingangs interpretiert. Eine Methode zur Abschwächung des Kontaktprellens ist das "Entprellen" des Eingangs. Zusammenfassend lässt sich sagen, dass der Eingangszustand für aufeinanderfolgende Verzögerungsperioden auf dem entgegengesetzten Zustand des Ausgangszustands stabil sein muss, bevor sich der Zustand des Ausgangs ändert.

Die Entprellungszeit kann durch Bearbeiten des entsprechenden Entprellungswerts in der Datei custom.hal im <Machinenname> Konfigurationsverzeichnis geändert werden.

Jeder Schritt der Verzögerung fügt der Entprellzeit einen Servo-Thread-Zyklus hinzu. Beispiel: Bei einer Servo-Thread-Periode von 1000000 (gemessen in Nanosekunden) entspricht eine Entprellverzögerung von 5 somit 5000000 ns oder 5 ms.

Bei Schwimmer- und ohmschen Schaltern entspricht dies einer Erhöhung der Abtasthöhe um 0,001 mm (0,00004").

Es wird empfohlen, die Entprellungswerte so niedrig wie möglich zu halten und dennoch konsistente Ergebnisse zu erzielen. Die Verwendung von Halscope zur Aufzeichnung der Eingaben ist eine gute Möglichkeit, den richtigen Wert zu ermitteln.

Für QtPlasmaC-Installationen wird das Entprellen durch die Verwendung der HAL dbounce Konponente erreicht, der eine spätere Alternative zur ursprünglichen `debounce-Komponente darstellt. Diese neue Version ermöglicht das Laden und Benennen einzelner Entprell-Instanzen und ist mit der Verarbeitung von Twopass HAL-Dateien kompatibel.

Alle vier oben genannten Signale haben eine individuelle Entprellungskomponente, so dass die Entprellungszeiten individuell auf jeden Eingang abgestimmt werden können. Spätere Updates von QtPlasmaC werdeb Änderungen, die an diesen Werten in der Datei custom.hal vorgenommen werden, nicht überschreiben.

Die Standardverzögerung für alle vier Eingänge beträgt fünf Servogewindeperioden. In den meisten Fällen wird dieser Wert gut funktionieren. Wenn einer der Eingänge keine mechanischen Schalter verwendet, kann es möglich sein, die Verzögerung für diese Eingänge entweder zu reduzieren oder zu entfernen.

Wenn die Entprellung für andere Geräte wie z. B. Heim- oder Endschalter usw. erforderlich ist, können weitere dbounce-Komponenten in einer der HAL-Dateien hinzugefügt werden, ohne die hier aufgeführten Signale zu berücksichtigen.

7.3. Kontakt Last

Mechanische Relais und Schalter benötigen in der Regel einen Mindeststrom, der durch die Kontakte fließt, um zuverlässig zu funktionieren. Dieser Strom variiert je nach dem Material, aus dem die Kontakte des Geräts hergestellt sind.

Je nach dem angegebenen Mindestkontaktstrom und dem vom Eingabegerät aufgenommenen Strom kann es erforderlich sein, eine Methode zur Erhöhung des Stroms durch die Kontakte vorzusehen.

Die meisten Relais mit Goldkontakten benötigen keinen zusätzlichen Strom für einen zuverlässigen Betrieb.

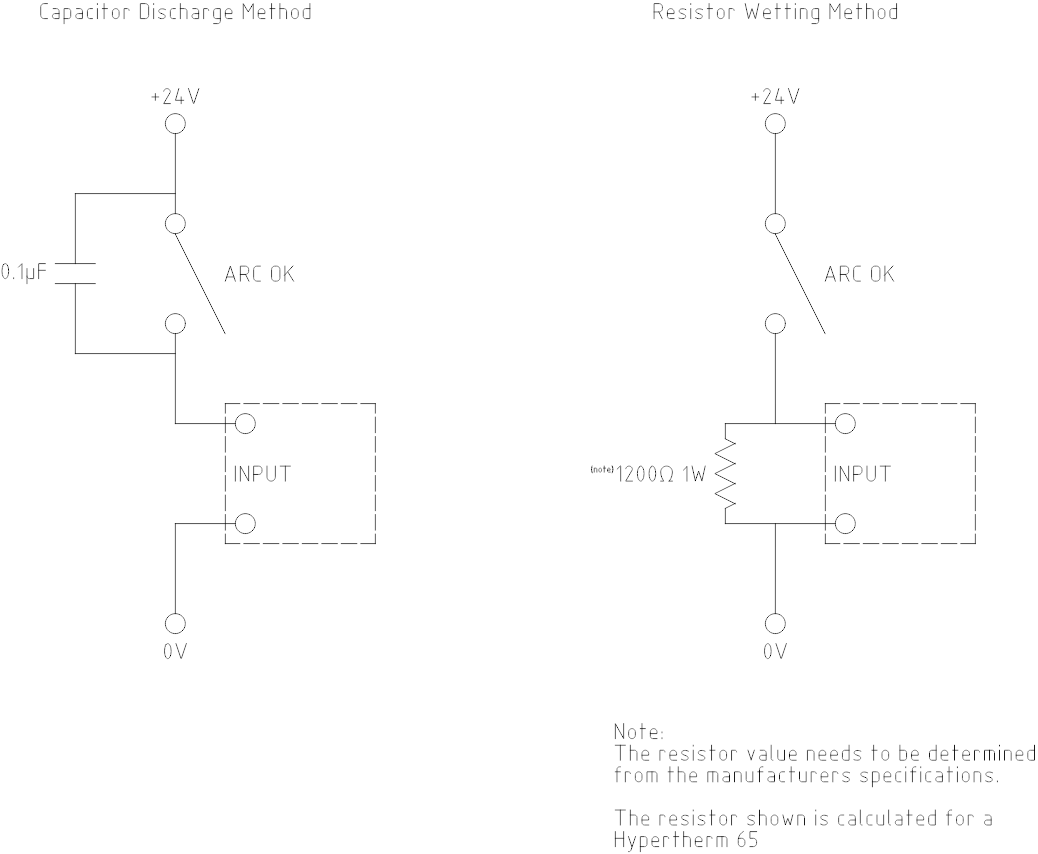

Es stehen zwei verschiedene Methoden zur Verfügung, um diesen Mindeststrom bereitzustellen, falls dies erforderlich ist:

-

Ein 0,1 μF Folienkondensator über den Kontakten.

-

Ein 1200 Ω 1 W-Widerstand über der Last (siehe nachfolgende Berechnungen).

Schaltpläne sind unter Kontakt Last Schaltplan (engl. contact load schematics) zu finden.

Weitere Informationen zur Kontaktschaltlast finden Sie auf Seite VI des Finder Allgemeine Technische Informationen Dokuments.

Bei Verwendung einer Mesa-Karte beträgt der Eingangswiderstand eines 7I96 4700 Ω (konsultieren Sie immer das zur verwendeten Revision gehörende Produkthandbuch, da diese Werte manchmal von Revision zu Revision variieren), was einen Kontaktstrom von 5,1 mA bei einer Versorgungsspannung von 24 V ergibt (I = U/R).

[In den USA wird der Buchstabe V üblicherweise als Symbol (Voltage) und als Einheit (Volt) verwendet.]

.

Als Beispiel: Das typische Relais, das in einem Hypertherm Powermax 65 Plasmaschneider verwendet wird (TE T77S1D10-24), erfordert eine minimale Kontaktbelastung von 100 mA bei 5 VDC, was 0,5 W (P = I * V) abgibt. Bei Verwendung einer 24 VDC-Stromversorgung würde dies einem Mindeststrom von 20,8 mA entsprechen. Da der vom Mesa-Eingang aufgenommene Strom geringer ist als der vom Relais benötigte, muss der Strom erhöht werden.

Der Widerstand kann mit R = Us / (Im - Ii) berechnet werden, wobei:

-

R = berechneter Widerstand

-

Us = Versorgungsspannung

-

Im = erforderlicher Mindeststrom

-

Ii = Eingangsstrom

Die Verwendung eines 7I96 mit einem Eingangsstrom von 5,1 mA ergibt einen berechneten Wert von 1529 Ω ( = 24 V / (.0208 - .0051) A). Dieser Wert könnte dann auf einen handelsüblichen 1500 Ω-Widerstand abgerundet werden, was eine kleine Sicherheitsspanne ergibt.

Die Verlustleistung kann mit P = Us2 / Rs berechnet werden, wobei:

-

P = Leistung

-

Us = Versorgungsspannung

-

Rs = gewählter Widerstand

Dies ergibt einen Wert von 0,38 W. Dieser Wert könnte dann auf 1 W aufgerundet werden, was eine gute Sicherheitsmarge ergibt. Die endgültige Wahl wäre ein 1500 Ω 1 W-Widerstand.

7.4. Desktop-Starthilfe

Wenn bei der Erstellung der Konfiguration kein Link zum Starten der Konfiguration erstellt wurde, kann der Benutzer einen Desktop-Launcher für die Konfiguration erstellen, indem er mit der rechten Maustaste auf den Desktop klickt und Launcher erstellen o.ä. wählt. Daraufhin wird ein Dialogfeld zum Erstellen eines Launchers angezeigt. Geben Sie dem Symbol einen schönen kurzen Namen, geben Sie etwas für den Befehl ein und klicken Sie auf OK.

Nachdem der Launcher auf dem Desktop erscheint, klicken Sie mit der rechten Maustaste darauf und bearbeiten Sie ihn mit dem Editor Ihrer Wahl. Bearbeiten Sie die Datei so, dass sie ungefähr so aussieht:

[Desktop Entry]

Comment=

Terminal=false

Name=LinuxCNC

Exec=sh -c "linuxcnc $HOME/linuxcnc/configs/<machine_name>/<machine_name>.ini"

Type=Application

Icon=/usr/share/pixmaps/linuxcncicon.pngWenn der Benutzer ein Terminalfenster hinter dem GUI-Fenster öffnen möchte, ändern Sie die Terminal-Zeile in:

Terminal=trueDie Anzeige eines Terminals kann für Fehler- und Informationsmeldungen nützlich sein.

7.5. QtPlasmaC Dateien

Nach einer erfolgreichen QtPlasmaC-Installation werden die folgenden Dateien im Konfigurationsverzeichnis angelegt:

| Dateiname | Funktion |

|---|---|

<Maschinenname>.ini |

Konfigurationsdatei für den Rechner. |

<Maschinenname>.hal |

HAL für die Maschine. |

<Maschinenname>.prefs |

Konfigurationsdatei für QtPlasmaC-spezifische Parameter und Einstellungen. |

custom.hal |

HAL-Datei für Benutzeranpassungen. |

custom_postgui.hal |

HAL-Datei zur Benutzeranpassung, die ausgeführt wird, nachdem die GUI initialisiert wurde. |

shutdown.hal |

HAL-Datei, die während der Abschaltsequenz ausgeführt wird. |

tool.tbl |

Werkzeugtabelle zum Speichern von Offset-Informationen für zusätzliche Werkzeuge (gravieren usw.), die von der QtPlasmaC-Konfiguration verwendet werden. |

qtplasmac |

Link zu dem Verzeichnis, das die üblichen QtPlasmaC-Unterstützungsdateien enthält. |

Backup |

Verzeichnis für Sicherungskopien der Konfigurationsdateien. |

|

Anmerkung

|

<Maschinenname> ist der Name, den der Benutzer in das Feld "Maschinenname" des Konfigurationsassistenten eingegeben hat. |

|

Anmerkung

|

Benutzerdefinierte Befehle sind in den Dateien custom.hal und custom_postgui.hal zulässig, da sie bei Aktualisierungen nicht überschrieben werden. |

Nach der ersten Ausführung einer neuen Konfiguration werden die folgenden Dateien im Konfigurationsverzeichnis erstellt:

| Dateiname | Funktion |

|---|---|

<machine_name>_material.cfg |

Datei zum Speichern der Materialeinstellungen aus dem Abschnitt MATERIAL der PARAMETER Registerkarte. |

update_log.txt |

Datei zum Speichern von Protokoll der wichtigsten Updates. |

qtvcp.prefs |

Datei mit den QtVCP-Einstellungen. |

qtplasmac.qss |

Datei, die das Stylesheet für die aktuell geladene Sitzung von QtPlasmaC speichert. |

|

Anmerkung

|

Die Konfigurationsdateien (<Maschinenname>.ini und <Maschinenname>.hal), die vom Konfigurationsassistenten erstellt werden, erläutern die Anforderungen in Kommentare, auch um die manuelle Bearbeitung dieser Konfigurationen zu erleichtern. Sie können mit einem beliebigen Texteditor bearbeitet werden. |

|

Anmerkung

|

Die Datei <Maschinenname>.prefs ist reiner Text und kann mit jedem Texteditor bearbeitet werden. |

7.6. INI-Datei

QtPlasmaC hat einige spezifische Variablen in der Datei <Maschinenname>.ini wie folgt:

[FILTER] Abschnitt

Diese Variablen sind erforderlich.

PROGRAM_EXTENSION = .ngc,.nc,.tap G-code File (*.ngc, *.nc, *.tap) ngc = qtplasmac_gcode nc = qtplasmac_gcode tap = qtplasmac_gcode

[RS274NGC] Abschnitt

Diese Variablen sind erforderlich.

RS274NGC_STARTUP_CODE = G21 G40 G49 G80 G90 G92.1 G94 G97 M52P1 SUBROUTINE_PATH = ./:../../nc_files USER_M_PATH = ./:../../nc_files

|

Anmerkung

|

Für eine imperiale Konfiguration ersetzen Sie G21 oben durch G20. |

|

Anmerkung

|

Beide oben genannten Pfade zeigen die Mindestanforderungen. |

|

Wichtig

|

SIEHE PFADTOLERANZ FÜR RS274NGC_STARTUP_CODE INFORMATIONEN ZU G64. |

[HAL] Abschnitt

Diese Variablen sind erforderlich.

HALUI = halui (required) HALFILE = _<machine_name>_.hal (the machine HAL file) HALFILE = plasmac.tcl (the standard QtPlasmaC HAL file) HALFILE = custom.hal (Users custom HAL commands) POSTGUI_HALFILE = postgui_call_list.hal (required) SHUTDOWN = shutdown.hal (shutdown HAL commands)

|

Anmerkung

|

Der Benutzer kann benutzerdefinierte HAL-Befehle in der Datei custom.hal platzieren, da diese Datei nicht durch QtPlasmaC-Updates überschrieben wird. |

[DISPLAY] Abschnitt

Diese Variable ist erforderlich.

DISPLAY = qtvcp qtplasmac (use 16:9 resolution) = qtvcp qtplasmac_9x16 (use 9:16 resolution) = qtvcp qtplasmac_4x3 (use 4:3 resolution)

Es gibt mehrere QtVCP-Optionen, die hier beschrieben werden: QtVCP INI Einstellungen

Zum Beispiel würde das Folgende einen QtPlasmaC-Bildschirm mit 16:9-Auflösung im Vollbildmodus starten:

DISPLAY = qtvcp -f qtplasmac

[TRAJ] Abschnitt

Diese Variable ist erforderlich.

SPINDELN = 3

[AXIS_X] Abschnitt

Diese Variablen sind erforderlich.

MAX_VELOCITY = das Doppelte des Wertes in dem entsprechenden Gelenk MAX_ACCELERATION = das Doppelte des Wertes in dem entsprechenden Gelenk OFFSET_AV_RATIO = 0.5

[AXIS_Y] Abschnitt

Diese Variablen sind erforderlich.

MAX_VELOCITY = das Doppelte des Wertes in dem entsprechenden Gelenk MAX_ACCELERATION = das Doppelte des Wertes in dem entsprechenden Gelenk OFFSET_AV_RATIO = 0.5

[AXIS_Z] Abschnitt

Diese Variablen sind erforderlich.

MIN_LIMIT = knapp unterhalb der Oberkante der Tischlatten MAX_VELOCITY = das Doppelte des Wertes des entsprechenden Gelenks MAX_ACCELERATION = das Doppelte des Wertes des entsprechenden Gelenks OFFSET_AV_RATIO = 0,5

|

Anmerkung

|

Mit der Ausnahme von engl. tube cutting mit gewinkelter A, B oder C Achse, verwendet QtPlasmaC das LinuxCNC-Feature "Externe Offsets" für alle Z-Achsen-Bewegungen und für das Bewegen der X- und/oder Y-Achse für einen Verschleißteilwechsel im Pausenzustand. Für weitere Informationen über diese Funktion lesen Sie bitte External Axis Offsets in der LinuxCNC Dokumentation. |

8. QtPlasmaC GUI Überblick

Die folgenden Abschnitte geben einen allgemeinen Überblick über das Layout von QtPlasmaC.

8.1. Beenden von QtPlasmaC

Das Beenden oder Herunterfahren von QtPlasmaC erfolgt entweder durch:

-

Klicken Sie auf die Schaltfläche zum Herunterfahren des Fensters in der Titelleiste des Fensters

-

Drücken Sie lange auf die Taste POWER auf der Haupt-Registerkarte (engl. main).

Eine Warnung beim Herunterfahren kann bei jedem Herunterfahren angezeigt werden, indem Sie das Kontrollkästchen Beenden-Warnung auf der Registerkarte mit EINSTELLUNGEN aktivieren.

8.2. HAUPT (engl. main)-Registerkarte (engl. tab)

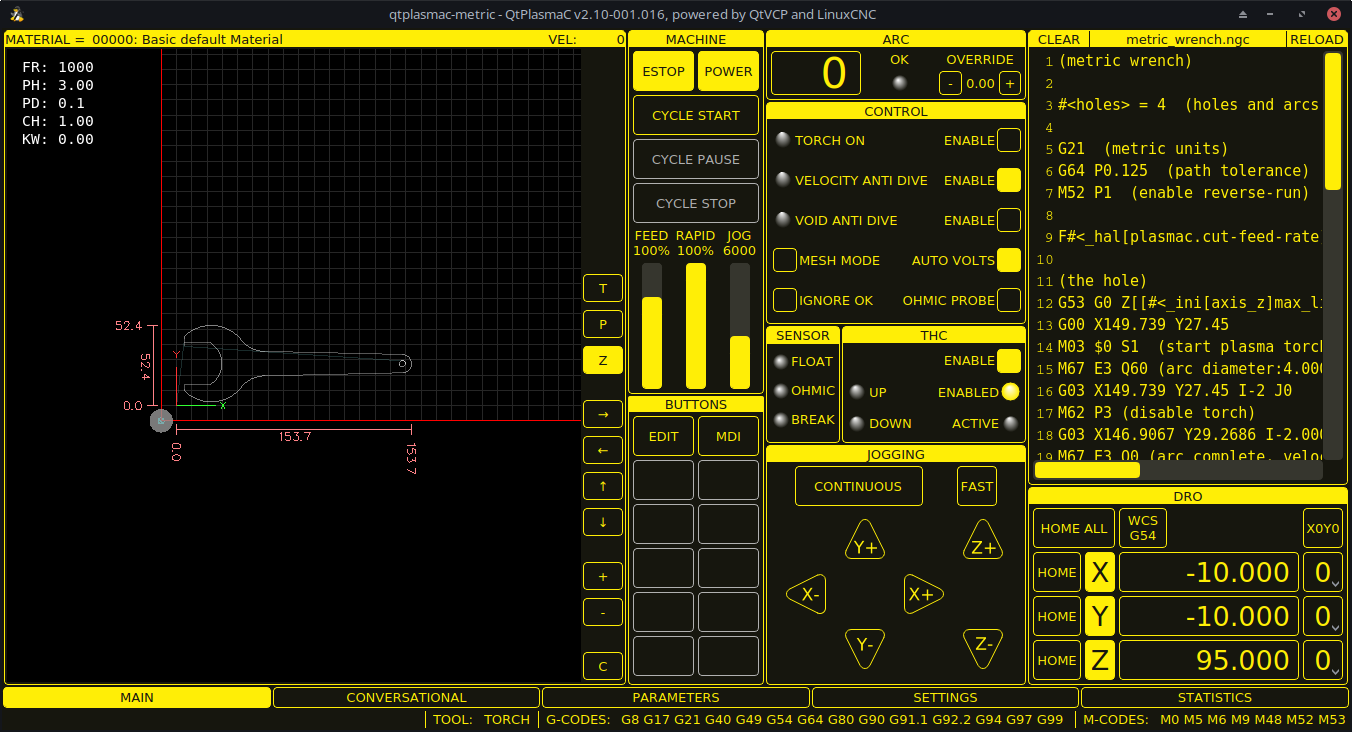

Screenshot-Beispiel des QtPlasmaC Haupt-Registerkarte im Seitenverhältnis 16:9:

Einige Funktionen/Merkmale werden nur für bestimmte Modi verwendet und werden nicht angezeigt, wenn sie für den gewählten QtPlasmaC-Modus nicht erforderlich sind.

| Name | Beschreibung |

|---|---|

Material |

In diesem Bereich kann die obere Kopfzeile angeklickt werden, um ein Dropdown-Menü zu öffnen. Es wird verwendet, um die aktuellen Materialschnittparameter manuell auszuwählen. Wenn in der Materialdatei keine Materialien vorhanden sind, wird nur das Standardmaterial angezeigt. |

Geschw.: |

Zeigt die aktuelle Vorschubgeschwindigkeit des Tisches an, einschließlich Eil- und Schnittbewegungen. Während des Schneidens aktualisiert sich diese Anzeige, falls eine Geschwindigkeits-Reduction aktiv ist, und gibt den Prozentsatz der ursprünglich programmierten Vorschubgeschwindigkeit an. Beispiel: „VEL@20%:“ bedeutet, dass der Tisch mit 20 % der programmierten Vorschubgeschwindigkeit schneidet – also einer Reduktion um 80 %. |

FR: |

Wenn "View Material" auf der PARAMETER-Registerkarte ausgewählt ist, wird die Vorschubgeschwindigkeit des aktuell ausgewählten Materials angezeigt. |

PH: |

Wenn auf der Registerkarte mit EINSTELLUNGEN die Option "View Material" ausgewählt ist, wird hier die Durchstechhöhe des aktuell ausgewählten Materials angezeigt. |

PD: |

Wenn auf der Registerkarte Einstellungen die Option "Material-Ansicht" ausgewählt ist, wird hier die Durchstoßverzögerung des aktuell ausgewählten Materials angezeigt. |

CH: |

Wenn auf der Registerkarte Einstellungen die Option "Material-Ansicht" ausgewählt ist, wird die Schnitthöhe des aktuell ausgewählten Materials angezeigt. |

CA: |

Wenn auf der Registerkarte EINSTELLUNGEN (engl. settings) die Option "View Material" (Anzeige von Material) ausgewählt ist und die RS485-Kommunikation aktiviert ist, wird hier die Stromstärke des aktuell ausgewählten Materials angezeigt. |

T |

Diese Schaltfläche ändert die preview in eine vollständige Tabellenansicht von oben nach unten. |

P |

Diese Schaltfläche ändert die preview in eine isometrische Ansicht. |

Z |

Diese Schaltfläche ändert die preview in eine Ansicht von oben nach unten. |

→ |

Diese Schaltfläche verschiebt die Voransicht (engl. preview) nach rechts. |

← |

Diese Schaltfläche schwenkt die Voransicht nach links. |

↑ |

Diese Schaltfläche schwenkt die Voransicht nach oben. |

↓ |

Diese Schaltfläche schwenkt die Voransicht nach unten. |

+ |

Diese Schaltfläche vergrößert die Voransicht. |

- |

Diese Schaltfläche vergrößert die Voransicht. |

C |

Diese Schaltfläche löscht die Live-Darstellung. |

| Name | Beschreibung |

|---|---|

ESTOP (engl. für Notaus) |

Wenn ESTOP_TYPE = 0 in der [GUI_OPTIONS] Sektion der Datei <Maschinenname>.prefs hinzugefügt wird, zeigt diese Schaltfläche nur den Status des Hardware Notaus (engl. E-stops) an. |

POWER (engl. für Leistung oder Strom) |

Diese Schaltfläche schaltet die GUI ein und erlaubt QtPlasmaC/LinuxCNC die Steuerung der Hardware. |

ZYKLUSSTART |

Mit dieser Button startet den Zyklus für jede geladene G-Code-Datei. |

ZYKLUSPAUSE |

Mit diesem Button wird der Zyklus für jede geladene G-Code-Datei angehalten. |

ZYKLUS STOP (engl. cycle stop) |

Mit dieser Taste wird ein aktiv laufender oder pausierter Zyklus gestoppt. |

FEED |

Dieser Schieberegler übersteuert die Vorschubgeschwindigkeit für alle Vorschubbewegungen. |

RAPID |

Dieser Schieberegler überschreibt die Schnellrate für alle Schnellbewegungen. |

JOG |

Mit diesem Schieberegler wird die Tippgeschwindigkeit eingestellt. |

Die Panele enthalten Schaltflächen (Buttons) für die Bedienung der Maschine.

Die Schaltflächen EDIT und MDI sind permanent, alle anderen Schaltflächen sind vom Benutzer in der Datei <machine_name>.prefs programmierbar.

Siehe custom user buttons für detaillierte Informationen über benutzerdefinierte Schaltflächen.

| Name | Beschreibung |

|---|---|

EDIT |

Diese Schaltfläche öffnet einen G-Code-Editor für das aktuell geladene Programm. |

MDI |

Diese Schaltfläche versetzt QtPlasmaC in den manuellen Dateneingabemodus (MDI), der die MDI HISTORY und ein Eingabefeld über dem G-Code-Fenster anzeigt. |

OHMIC-TEST |

Mit dieser Taste wird das Ausgangssignal der ohmschen Sonde aktiviert, und wenn der Eingang der ohmschen Sonde erfasst wird, leuchtet die LED-Anzeige im SENSOR-Panel. |

SONDENTEST |

Diese Schaltfläche initiiert einen Sondentest. |

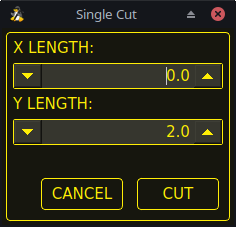

EINZELSCHNITT (engl. single cut= |

Mit dieser Schaltfläche wird das Dialogfeld zum Starten eines automatischen Single Cut angezeigt. |

NORMALER SCHNITT |

Mit dieser Schaltfläche wird zwischen Schnittarten (engl. cut types) (NORMAL CUT und PIERCE ONLY) umgeschaltet. |

BRENNERIMPULS |

Diese Taste löst einen Brennerimpuls aus. |

| Name | Modi | Beschreibung |

|---|---|---|

Lichtbogen-Spannung |

0, 1 |

Zeigt die aktuelle Lichtbogenspannung an. |

OK |

0, 1, 2 |

Zeigt den Status des Arc OK-Signals an. |

+ |

0, 1 |

Mit jedem Druck auf diese Taste wird die Zielspannung um die THC-Schwellenspannung erhöht (der geänderte Abstand ergibt sich aus Höhe pro Volt * THC-Schwellenspannung). |

- |

0, 1 |

Mit jedem Druck auf diese Taste wird die Zielspannung um die THC-Schwellenspannung gesenkt (der geänderte Abstand ist Höhe pro Volt * THC-Schwellenspannung). |

OVERRIDE |

0, 1 |

Wenn Sie auf dieses Etikett klicken, wird eine eventuelle Spannungsübersteuerung auf 0,00 zurückgesetzt. |

| Name | Modi | Beschreibung |

|---|---|---|

BRENNER AN (engl. torch on) |

0, 1, 2 |

Zeigt den Status des Ausgangssignals Torch On an. |

BRENNER AKTIVIEREN |

0, 1, 2 |

Mit diesem Feld können Sie zwischen der Aktivierung und Deaktivierung des Brenners wechseln. |

VELOCITY ANTI DIVE |

0, 1, 2 |

Zeigt an, dass die THC auf der aktuellen Höhe blockiert ist, weil die Schnittgeschwindigkeit unter den prozentualen Schwellenwert für den Geschwindigkeitsabbau (VAD) fällt, der auf der << plasma:parameters-tab,Registerkarte PARAMETER>> eingestellt ist. |

VELOCITY ANTI DIVE ENABLE |

0, 1, 2 |

Dieses Feld schaltet zwischen Aktivieren (engl. enabling) und Deaktivieren (engl. disabling) von VELOCITY ANTI DIVE um. |

VOID ANTI DIVE |

0, 1 |

Zeigt an, dass der THC gesperrt ist, weil ein Leerraum (engl. void) erkannt wurde. |

VOID ANTI DIVE ENABLE |

0, 1 |

Dieses Feld schaltet zwischen Aktivieren (engl. enabling) und Deaktivieren (engl. disabling) von VOID ANTI DIVE um. |

MESH-MODUS |

0, 1, 2 |

Dieses Kästchen aktiviert oder deaktiviert Mesh Mode für das Schneiden von Streckmetall. Dieses Kontrollkästchen kann während des normalen Schneidens jederzeit aktiviert oder deaktiviert werden. |

AUTO VOLTS |

0, 1 |

Mit diesem Feld wird Auto Volts aktiviert oder deaktiviert. |

IGNORE OK |

0, 1, 2 |

Dieses Kontrollkästchen bestimmt, ob QtPlasmaC das Signal Arc OK ignoriert.

Dieses Kontrollkästchen kann während des normalen Schneidens jederzeit aktiviert oder deaktiviert werden.

Zusätzlich kann dieser Modus durch entsprechende M-Codes in einem laufenden Programm aktiviert oder deaktiviert werden. |

OHMIC PROBE |

0, 1, 2 |

Dieses Feld aktiviert oder deaktiviert den Eingang der ohmschen Sonde. |

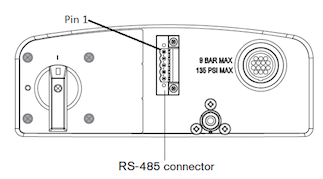

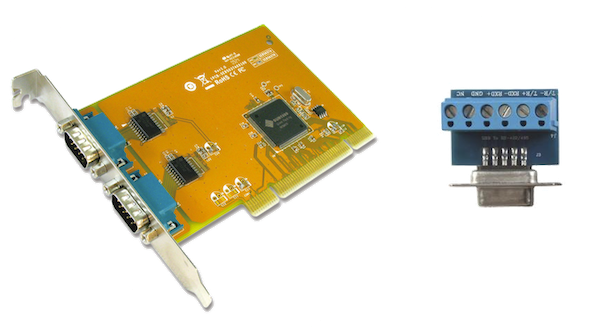

RS485 |

0, 1, 2 |

Mit diesem Feld wird die Kommunikation mit einem PowerMax aktiviert oder deaktiviert. Diese Schaltfläche ist nur sichtbar, wenn im Abschnitt [POWERMAX] der Datei <machine_name>.prefs eine PM_PORT Option konfiguriert ist. |

Status |

0, 1, 2 |

Wenn die PowerMax-Kommunikation aktiviert ist, wird hier eine der folgenden Anzeigen erscheinen: |

| Name | Beschreibung |

|---|---|

FLOAT |

Zeigt an, dass der Schwimmerschalter aktiviert ist. |

OHMSCH (engl. ohmic) |

Zeigt an, dass die Sonde das Material abgetastet hat. |

ABRISS (engl. break) |

Zeigt an, dass der Abreißsensor des Brenners aktiviert ist. |

| Name | Beschreibung |

|---|---|

ENABLE (AKTIVIEREN) |

Dieses Feld bestimmt, ob die THC während eines Schnitts aktiviert oder deaktiviert wird. |

AKTIVIERT (engl. enabled) |

Diese LED zeigt an, ob die THC aktiviert oder deaktiviert ist. |

AKTIV |

Diese LED zeigt an, dass die THC die Z-Achse aktiv steuert. |

HOCH |

Diese LED zeigt an, dass die THC den Befehl zum Anheben der Z-Achse gibt. |

HERAB |

Diese LED zeigt an, dass die THC den Befehl zum Absenken der Z-Achse gibt. |

|

Anmerkung

|

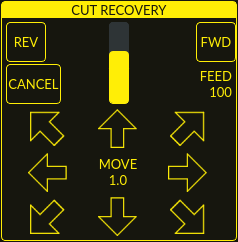

JOGGING Bei angehaltener Bewegung wird dieser Abschnitt zu CUT RECOVERY |

| Name | Beschreibung |

|---|---|

KONTINUIERLICH |

Diese Dropdown-Schaltfläche ändert die Schrittweite des Jogs. Die Optionen werden durch die Werte im Abschnitt [DISPLAY] in der Datei <Maschinenname>.ini bestimmt und beginnen mit der Bezeichnung "INCREMENTS =". |

SCHNELL (engl. fast) |

Diese Schaltfläche schaltet zwischen SCHNELL, der Standardgeschwindigkeit in der Datei <Maschinenname>.ini, und LANGSAM, die 10 % des Standardwerts beträgt, um. |

Y+ |

Diese Schaltfläche verschiebt die Y-Achse in die positive Richtung. |

Y- |

Diese Schaltfläche verschiebt die Y-Achse in die negative Richtung. |

X+ |

Mit dieser Schaltfläche wird die X-Achse in die positive Richtung bewegt. |

X- |

Diese Schaltfläche verschiebt die X-Achse in die negative Richtung. |

Z+ |

Mit dieser Schaltfläche wird die Z-Achse in die positive Richtung bewegt. |

Z- |

Diese Schaltfläche verschiebt die Z-Achse in die negative Richtung. |

|

Anmerkung

|

CUT RECOVERY Bei angehaltener Bewegung wird dieser Bereich über dem Feld JOGGING angezeigt. Im folgenden Abschnitt wird jede Schaltfläche in diesem Bereich beschrieben. Eine detaillierte Beschreibung der Schnittwiederherstellung finden Sie unter CUT RECOVERY. |

| Name | Beschreibung |

|---|---|

SCHIEBEREGLER FÜR ANGEHALTENE BEWEGUNGSABLÄUFE |

Im Falle eines angehaltenen Programms ermöglicht diese Schnittstelle eine X/Y-Bewegung, die dem programmierten Pfad in Rückwärts- oder Vorwärtsrichtung folgt. |

FEED |

Hier wird die Vorschubgeschwindigkeit der angehaltenen Bewegung angezeigt. |

RÜCKW |

Im Falle eines angehaltenen Programms bewegt diese Schaltfläche die Maschine rückwärts entlang des programmierten Pfades, bis sie den letzten M3-Befehl erreicht, der entweder ausgeführt wurde oder den QtPlasmaC versucht hat auszuführen, bevor das Programm angehalten wurde. |

VORW |

Im Falle eines angehaltenen Programms bewegt sich die Maschine mit dieser Taste auf dem programmierten Weg unbegrenzt bis zum Ende des Programms vorwärts, wobei M3-Befehle übersprungen werden. |

BEWEGUNG ABBRECHEN (engl. cancel move) |

Diese Schaltfläche bricht alle durchgeführten Schnittwiederherstellungsbewegungen ab und bringt den Brenner wieder in die Position, an der die Schnittwiederherstellungsbewegung initiiert wurde. |

BEWEGEN x.xxx |

Hier wird der Weg angezeigt, der bei jedem Drücken einer Pfeiltaste in der Richtung zurückgelegt wird, in der die Pfeiltaste gedrückt wurde. |

RICHTUNGSPFEILE |

Diese BUTTONS bewegen den Brenner in die angegebene Richtung um eine Kerbbreite (des aktuell ausgewählten Materials) pro Druck. |

| Name | Beschreibung |

|---|---|

CLEAR |

Diese Schaltfläche wird das aktuell geöffnete Programm löschen. |

OFFNEN |

Diese Schaltfläche öffnet ein DATEI-ÖFFNEN-Panel über dem VORSCHAU-FENSTER. |

NEU LADEN |

Diese Schaltfläche lädt die aktuell geladene G-Code-Datei neu. |

| Name | Beschreibung |

|---|---|

ALLE REFERENZIEREN |

Mit dieser Schaltfläche werden alle Achsen in der durch HOME_SEQUENCE in der Datei <Maschinenname>.ini festgelegten Reihenfolge ausgerichtet. |

WCS G54 |

Mit dieser Dropdown-Schaltfläche können Sie den aktuellen Arbeitsversatz ändern. |

KAMERA |

Diese Schaltfläche zeigt ein CAMVIEW-Panel über dem VORSCHAU-FENSTER an und ermöglicht es dem Benutzer, einen Ursprung mit oder ohne Drehung festzulegen. Siehe den Abschnitt zur KAMERA für detaillierte Anweisungen. Dieser Button wird nich sichtbar bis ein KAMERA Offset in der <Maschinenname>.prefs-Datei gesetzt wurde. |

LASER |

Mit dieser Schaltfläche kann der Benutzer einen Laser verwenden, um einen Ursprung mit oder ohne Drehung festzulegen. Siehe den Abschnitt LASER für detaillierte Anweisungen. Dieser Button wird nicht sichtbar bis ein LASER Offset gedsetzt ist in der <Maschinenname>.prefs Datei. |

X0 Y0 |

Mit dieser Schaltfläche wird die aktuelle Position auf X0 Y0 gesetzt. |

HOME [AXIS] |

Mit dieser Schaltfläche wird die entsprechende Achse referenziert. |

0 [ACHSE] |

Diese Dropdown-Schaltfläche zeigt die folgenden Optionen an: |

8.3. Vorschau-Ansichten

Der Vorschaubildschirm von QtPlasmaC kann zwischen verschiedenen Ansichten und Displays umgeschaltet werden, und man kann hinein- und herauszoomen sowie horizontal und vertikal schwenken.

Wenn QtPlasmaC zum ersten Mal gestartet wird, dann wird die Z-Ansicht (von oben nach unten) als Standardansicht für eine geladene G-Code-Datei ausgewählt, aber die vollständige Tabellenansicht wird angezeigt.

Wenn eine G-Code-Datei geladen wird, wechselt die Anzeige zur ausgewählten Ansicht.

Wenn keine G-Code-Datei geladen ist, wird automatisch die vollständige Tabelle angezeigt, unabhängig davon, welche Ansicht gerade ausgewählt ist (die hervorgehobene Schaltfläche, welche die gerade ausgewählte Ansicht darstellt, ändert sich nicht).

Wenn eine vollständige Tabelle angezeigt wird, weil keine G-Code-Datei geladen ist, und der Benutzer die Ansichtsausrichtung ändern möchte, wird durch Drücken von Z oder P die Anzeige auf die neu gewählte Ansicht umgestellt. Wenn der Benutzer dann die vollständige Tabelle anzeigen möchte, während er die aktuell gewählte Ansicht als Standardansicht für eine geladene G-Code-Datei beibehält, kann er dies durch Drücken von CLEAR erreichen und die gewählte Ansichtsausrichtung beim nächsten Laden einer G-Code-Datei beibehalten.

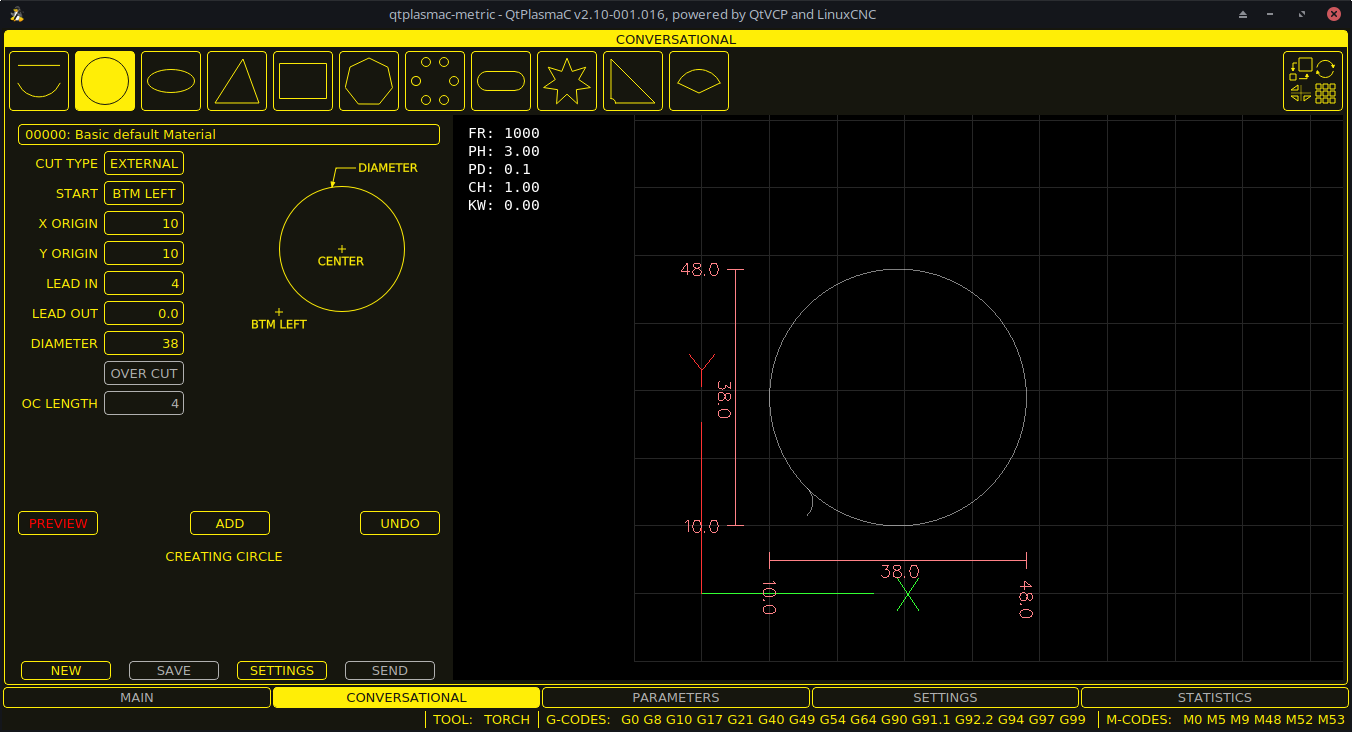

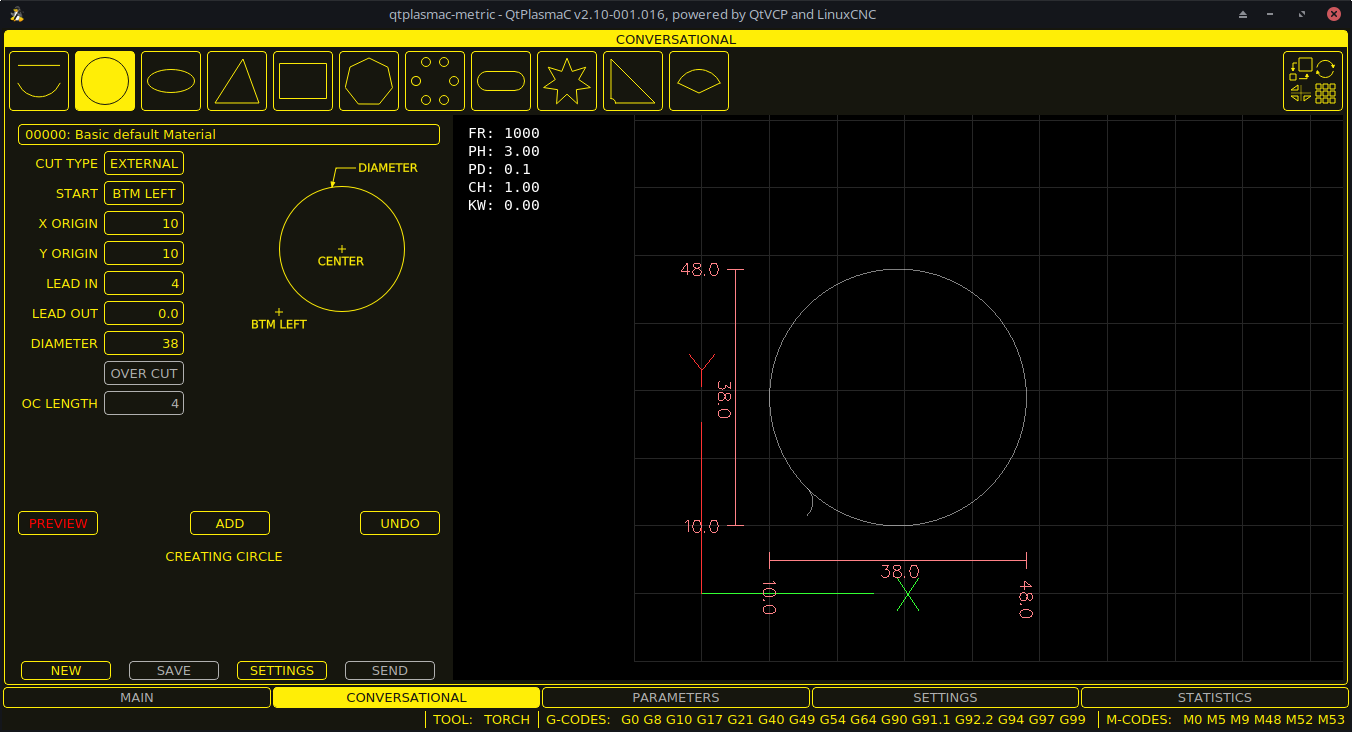

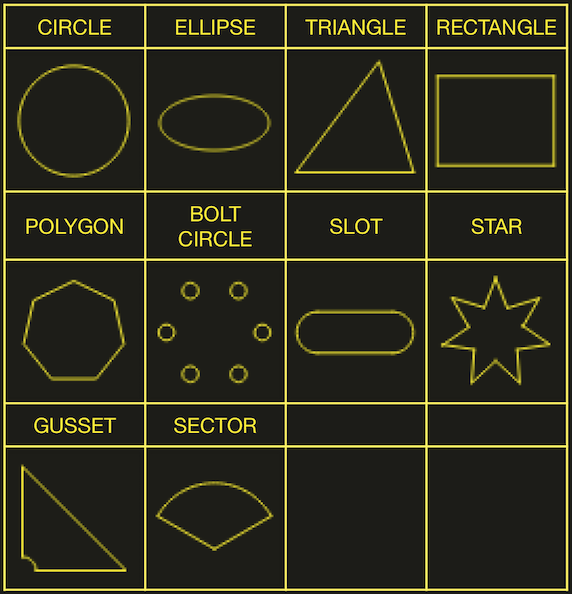

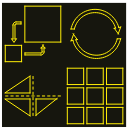

8.4. Registerkarte "KONVERSATION"

Screenshot-Beispiel der QtPlasmaC-Registerkarte CONVERSATIONAL im Seitenverhältnis 16:9:

Die Registerkarte CONVERSATIONAL ermöglicht es dem Benutzer, verschiedene einfache Formen zum schnellen Schneiden zu programmieren, ohne dass eine CAM-Software erforderlich ist.

Siehe Conversational Shape Library für detaillierte Informationen über die Conversational-Funktion.

Es ist möglich, diese Registerkarte zu verstecken, damit die Konversationsfunktion nicht von einem Bediener verwendet werden kann. Dies kann entweder durch Verdrahtung des Pins mit einem physischen Schlüsselschalter oder ähnlichem erreicht werden, oder es kann auch in einer HAL-Datei mit dem folgenden Befehl eingestellt werden:

setp qtplasmac.conv_disable 1

8.5. Registerkarte PARAMETER

Screenshot-Beispiel des QtPlasmaC-Registerkarte PARAMETER im Seitenverhältnis 16:9:

Einige Funktionen/Merkmale werden nur für bestimmte Modi verwendet und werden nicht angezeigt, wenn sie für den gewählten QtPlasmaC-Modus nicht erforderlich sind.

Diese Registerkarte dient zur Anzeige von Konfigurationsparametern, die nur selten geändert werden.

Es ist möglich, diese Registerkarte zu verstecken, damit die Maschineneinstellungen nicht von unbefugtem Personal geändert werden können. Dies kann entweder durch Verdrahtung des Pins mit einem physischen Schlüsselschalter oder ähnlichem erreicht werden, oder es kann auch in einer HAL-Datei mit dem folgenden Befehl eingestellt werden:

setp qtplasmac.param_disable 1

| Name | Modi | Beschreibung |

|---|---|---|

Start-Ausfall-Timer |

0, 1, 2 |

Hier wird die Zeitspanne (in Sekunden) festgelegt, die QtPlasmaC zwischen dem Befehl "Brenner ein" und dem Empfang eines Lichtbogen-OK-Signals wartet, bevor die Zeitspanne abgelaufen ist und eine Fehlermeldung angezeigt wird. |

Max. Starts |

0, 1, 2 |

Hier wird festgelegt, wie oft QtPlasmaC versuchen soll, den Lichtbogen zu starten. |

Wiederholungsverzögerung |

0, 1, 2 |

Hier wird die Zeit (in Sekunden) zwischen einem fehlgeschlagenen Lichtbogen und einem erneuten Startversuch eingestellt. |

Spannungsskala |

0, 1 |

Hier wird die Eingangsskala für die Lichtbogenspannung eingestellt und die korrekte Lichtbogenspannung angezeigt. |

Spannungs-Offset |

0, 1 |

Hier wird der Offset für die Lichtbogenspannung eingestellt. Er wird verwendet, um Null Volt anzuzeigen, wenn keine Lichtbogenspannung anliegt. |

Höhe pro Volt |

0, 1, 2 |

Damit wird die Entfernung festgelegt, die der Brenner zurücklegen muss, um die Lichtbogenspannung um ein Volt zu ändern. |

OK Hohe Spannungen |

0 |

Damit wird die Spannungsschwelle festgelegt, unterhalb derer das Signal Arc OK gültig ist. |

OK Niedrige Spannung [Volt] |

0 |

Hier wird die Spannungsschwelle festgelegt, ab der das Lichtbogen-OK-Signal gültig ist. |

|

Anmerkung

|

Bei der Einstellung von OK Low Volts und OK High Volts in Modus 0 muss die Schaltspannung eines stabilen Lichtbogens größer als der Wert für OK Low Volts, aber kleiner als der Wert für OK High Volts sein, damit QtPlasmaC ein gültiges Lichtbogen-OK-Signal erhält. Zur weiteren Verdeutlichung: Um ein gültiges Lichtbogen-OK zu erhalten, muss die Lichtbogenspannung zwischen diesen beiden Grenzwerten liegen. |

| Name | Beschreibung |

|---|---|

Tasterweg (engl. Float Travel) |

Dies legt den Tasterweg fest, den der Float-Schalter zurücklegt, bevor der Schalterkreis geschlossen wird. Dieser Abstand kann mithilfe der Schaltfläche Sondentest und der unter Ersteinrichtung beschriebenen Methode gemessen werden. |

Sonden-Geschwindigkeit |

Hier wird die Geschwindigkeit eingestellt, mit welcher der Brenner nach Erreichen der Sondenhöhe nach dem Material suchen soll. |

Sondenhöhe |

This sets the height above the Z axis minimum limit that Probe Speed begins. If set to zero, then the torch will move at Probe Speed from the current position. This may be adventageous when using Slat Height and Material Thickness as the machine will default to Probe Height if either Slat Height or Material Thickness are zero. Refer to the Heights Diagrams for a visual representation. |

Slat Height |

This sets the height of the slats, measured up from Z axis minimum limit. This must be used in conjunction with Material Thickness. If either Slat Height or Material Thickness are zero then the machine will default to Probe Height. Refer to the Heights Diagrams for a visual representation. |

Ohmscher Offset |

Damit wird der Abstand über dem Material festgelegt, den der Brenner nach einer erfolgreichen ohmschen Sonde erreichen soll. Er wird hauptsächlich verwendet, um hohe Antastgeschwindigkeiten zu kompensieren. |

Ohmsche Wiederholungen |

Hier wird festgelegt, wie oft QtPlasmaC einen fehlgeschlagenen ohmschen Messfühler erneut versucht, bevor es zur Materialerkennung auf den Schwimmerschalter zurückgreift. |

IHS überspringen |

Hier wird der Abstandsschwellenwert festgelegt, der verwendet wird, um zu bestimmen, ob eine anfängliche Höhenabtastung (Probe) für den aktuellen Schnitt übersprungen werden kann, siehe IHS Überspringen. |

Offset-Geschwindigkeit |

Hier wird die Geschwindigkeit eingestellt, mit der sich die Sonde in der X-Achse und Y-Achse in die Offsetposition bewegt. |

|

Anmerkung

|

Wenn die Zeitspanne zwischen dem Kontakt des Brenners mit dem Material und dem Zeitpunkt, zu dem der Brenner sich nach oben bewegt und auf der Durchstechhöhe zur Ruhe kommt, zu lang erscheint, finden Sie im << plasma:probing,Abschnitt Antasten>> eine mögliche Lösung. |

| Name | Beschreibung |

|---|---|

Sichere Höhe |

This sets the height above the material that the torch will retract to before executing rapid moves. |

| Name | Beschreibung |

|---|---|

Arm-Verzögerung |

Hier wird die Verzögerung (in Sekunden) zwischen dem Empfang des Gravier (engl. scribe)-Befehls und der Aktivierung des Gravierens eingestellt. Dies ermöglicht es dem Gravierer, die Oberfläche des Materials zu erreichen, bevor der Gravierer aktiviert wird. |

Eingangs-Verzögerung |

Legt die Verzögerung (in Sekunden) fest, mit der Ritzmechanismus gestartet wird, bevor die Bewegung beginnt. |

| Name | Beschreibung |

|---|---|

Schwellenwert |

Dies stellt die Lichtbogenspannung ein, ab welcher der Verzögerungszeitgeber beginnt. |

Laufzeit (engl. Time On) |

Hier wird die Zeitspanne (in Millisekunden) festgelegt, die der Brenner nach Erreichen der Schwellenspannung eingeschaltet ist. |

| Name | Beschreibung |

|---|---|

X Versatz (engl. offset) |

Bewegt den Durchstech (engl. pierce)-Punkt diesen Abstand entlang der X-Achse beim Durchstechen (engl. piercing) im Pierce Only Modus. |

Y Versatz (engl. offset) |

Bewegt den Durchstech (engl. pierce)-Punkt diesen Abstand entlang der Y-Achse beim Durchstechen (engl. piercing) im Pierce Only Modus. |

| Name | Beschreibung |

|---|---|

Einstellung Geschwindigkeit |

Die Geschwindigkeit der Z-Achse für Einrichtungsbewegungen (Bewegungen zur Sondenhöhe, Lochstechhöhe, Schnitthöhe usw.). |

|

Anmerkung

|

Die Setup-Geschwindigkeit hat keinen Einfluss auf die THC-Geschwindigkeit, die in der Lage ist, die im Feld Max. Speed angezeigte Geschwindigkeit zu erreichen. |

| Name | Modi | Beschreibung |

|---|---|---|

Delay (engl. für Verzögerung) |

0, 1, 2 |

Hier wird die Verzögerung (in Sekunden) eingestellt, die vom Empfang des Lichtbogen-OK-Signals bis zur Aktivierung der Brennerhöhensteuerung (THC) gemessen wird. Dies ist nur verfügbar, wenn Auto THC nicht aktiviert ist. |

Anzahl der Stichproben |

0, 1 |

Hier wird die Anzahl der aufeinanderfolgenden Lichtbogen-Spannungsmessungen innerhalb der THC-Probenschwelle eingestellt, die zur Aktivierung der Brennerhöhensteuerung (THC) erforderlich ist. Dies ist nur verfügbar, wenn Auto THC aktiviert ist. |

Proben Schwellwert |

0, 1 |

Hier wird die maximal zulässige Spannungsabweichung für THC-Probenzählungen eingestellt. Dies ist nur verfügbar, wenn Auto THC aktiviert ist. |

Schwellenwert |

0, 1 |

Damit wird die zulässige Spannungsabweichung von der Sollspannung festgelegt, bevor die THC Bewegungen zur Korrektur der Brennerhöhe ausführt. |

Geschwindigkeit (PID-P) |

0, 1, 2 |

Dies legt die proportionale Verstärkung für die THC-PID-Schleife fest. Dies entspricht in etwa der Geschwindigkeit, mit der das THC versucht, Höhenänderungen zu korrigieren. |

VAD-Schwellenwert |

0, 1, 2 |

(Velocity Anti Dive) Hier wird der Prozentsatz des aktuellen Schnittvorschubs eingestellt, auf den die Maschine verlangsamen kann, bevor die THC gesperrt wird, um ein Eintauchen des Brenners zu verhindern. |

Void (engl. für Leerraum)-Neigung |

0, 1 |

(Void Anti Dive) Hier wird die Größe der Änderung der Abschaltspannung pro Sekunde eingestellt, die erforderlich ist, um die THC zu verriegeln, um ein Absinken des Brenners zu verhindern (höhere Werte erfordern eine größere Spannungsänderung, um die THC zu verriegeln). |

PID-I |

0, 1 |

Dies stellt die Integralverstärkung für die THC-PID-Schleife ein. Die integrale Verstärkung ist mit der Summe der Fehler im System über die Zeit verbunden und wird nicht immer benötigt. |

PID-D |

0, 1 |

Dies legt den abgeleiteten Gewinn für die THC-PID-Schleife fest. Die abgeleitete Verstärkung dämpft das System und reduziert Überkorrekturschwingungen und ist nicht immer erforderlich. |

Es stehen zwei Methoden der THC-Aktivierung zur Verfügung, die über den Check-button Auto Activation ausgewählt werden. Beide Methoden beginnen ihre Berechnungen, wenn die aktuelle Geschwindigkeit des Brenners mit der für das ausgewählte Material festgelegten Schnittvorschubgeschwindigkeit übereinstimmt:

-

Die verzögerte Aktivierung (die Standardeinstellung) wird ausgewählt, wenn Automatische Aktivierung nicht markiert ist. Diese Methode verwendet eine Zeitverzögerung, die mit dem Parameter Delay eingestellt wird.

-

Die automatische Aktivierung wird ausgewählt, wenn Auto Activation markiert ist. Diese Methode bestimmt, dass die Lichtbogenspannung stabil ist, indem sie die Parameter Sample Counts und Sample Threshold verwendet.

|

Anmerkung

|

Die Abstimmung von PID-Regelkreisen ist ein komplizierter Prozess und liegt außerhalb des Rahmens dieses Benutzerhandbuchs. Es gibt viele Informationsquellen, die das Verständnis und die Abstimmung von PID-Regelkreisen unterstützen. Wenn die THC Korrekturen nicht schnell genug vornimmt, wird empfohlen, die P-Verstärkung in kleinen Schritten zu erhöhen, bis das System günstig arbeitet. Große P-Verstärkungseinstellungen können zu einer Überkorrektur und zu Schwingungen führen. |

Die Schaltfläche SPEICHERN speichert die aktuell angezeigten Parameter in der Datei <Maschinenname>.prefs.

Mit der Schaltfläche RELOAD werden alle Parameter aus der Datei <Maschinenname>.prefs neu geladen.

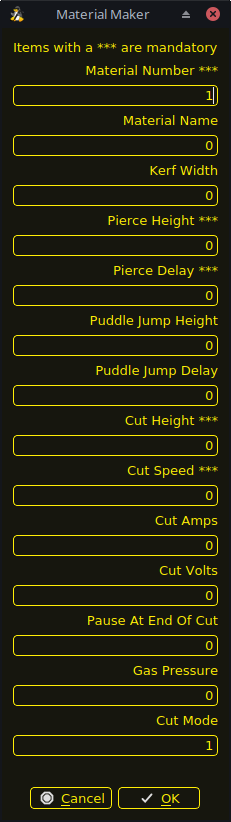

| Name | Beschreibung |

|---|---|

Material |

Das obere Dropdown-Menü dient zur manuellen Auswahl der aktuellen Materialschnittparameter. Wenn in der Materialdatei keine Materialien vorhanden sind, wird nur das Standardmaterial angezeigt. |

Thickness |

This sets the thickness for the currently selected material. This must be used in conjunction with Slat Height. If either Slat Height or Material Thickness are zero then the machine will default to Probe Height. Refer to the Heights Diagrams for a visual representation. |

Schnittfugenbreite (engl. kerf width) |

This sets the kerf width for the currently selected material. Refer to the Heights Diagrams for a visual representation. |

Einstichhöhe (engl. pierce height) |

This sets the pierce height for the currently selected material. Refer to the Heights Diagrams for a visual representation. |

Durchstichverzögerung (engl. pierce delay) |

Damit wird der pierce delay (in Sekunden) für das aktuell ausgewählte Material eingestellt. |

Schnitthöhe (engl. cut height) |

This sets the cut height for the currently selected material. Refer to the Heights Diagrams for a visual representation. |

Schnitt Vorschubgeschwindigkeit |

Hier wird der Schnittvorschub für das aktuell ausgewählte Material eingestellt. |

Schnitt-Stromstärke (engl. cut amps) |

Hiermit wird die Stromstärke für das aktuell ausgewählte Material eingestellt. |

Schnittspannungen (engl. cut volts) |

Hiermit wird die Schnittspannung für das aktuell ausgewählte Material eingestellt. |

Pfützenhöhe (engl. puddle height) |

Expressed as a percentage of Pierce Height, this sets the Puddle Jump height for the currently selected material. |

Pfützenverzögerung (engl. puddle delay) |

Damit wird die Zeitdauer (in Sekunden) eingestellt, die der Brenner auf der P-Sprunghöhe (engl. P-Jump Height) bleibt, bevor er zur Schnitthöhe (engl. cut height) übergeht. |

Pause am Ende |

Damit wird die Zeitdauer (in Sekunden) eingestellt, die der Brenner am Ende des Schnitts eingeschaltet bleibt, bevor mit dem M5-Befehl zum Ausschalten und Anheben des Brenners fortgefahren wird. Weitere Informationen finden Sie unter Pause am Ende des Schnitts. |

Gasdruck |

Hier wird der Gasdruck für das aktuell ausgewählte Material eingestellt. |

Schnittmodus (engl. cut mode) |

Hiermit wird der Schneidemodus für das aktuell ausgewählte Material eingestellt. |

|

Anmerkung

|

Weitere Informationen zum Pfützensprung finden Sie im Abschnitt thick materials. |

Mit der Schaltfläche SPEICHERN wird der aktuelle Materialsatz in der Datei <Maschinenname>_material.cfg gespeichert.

Mit der Schaltfläche NEU LADEN (engl. reload) wird der Materialsatz aus der Datei <Maschinenname>_material.cfg neu geladen.

Mit der Schaltfläche NEU kann ein neues Material zur Materialdatei hinzugefügt werden. Der Benutzer wird zur Eingabe einer Materialnummer und eines Materialnamens aufgefordert, alle anderen Parameter werden aus dem aktuell ausgewählten Material gelesen. Nach der Eingabe lädt QtPlasmaC die Materialdatei neu und zeigt das neue Material an. Die Schnittparameter für das neue Material müssen dann angepasst und gespeichert werden.

Die Schaltfläche LÖSCHEN wird zum Löschen eines Materials verwendet. Nach dem Drücken dieser Taste wird der Benutzer aufgefordert, eine Materialnummer einzugeben, die gelöscht werden soll, und er wird erneut gefragt, um sicherzustellen, dass er sich sicher ist. Nach dem Löschen wird die Materialdatei neu geladen und in der Dropdown-Liste wird das Standardmaterial angezeigt.

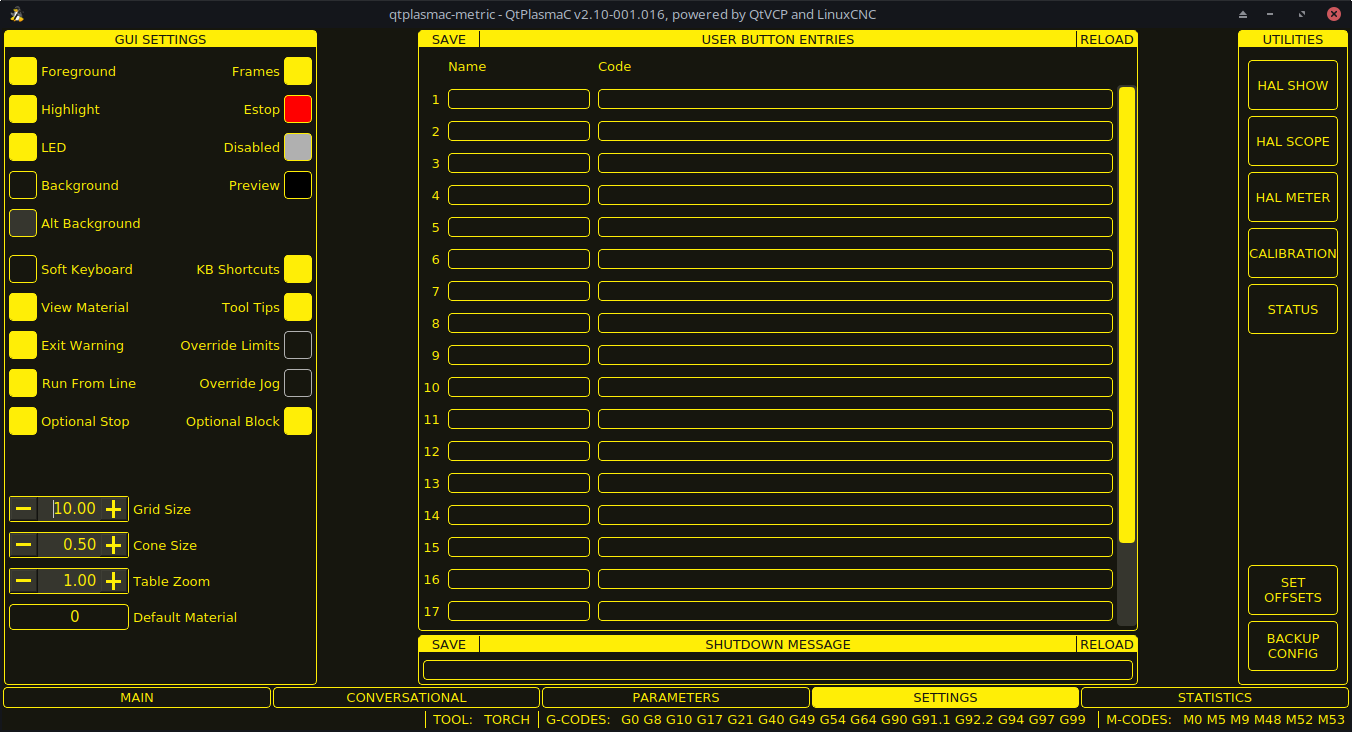

8.6. Registerkarte EINSTELLUNGEN

Screenshot-Beispiel des QtPlasmaC-Registerkarte EINSTELLUNGEN im Seitenverhältnis 16:9:

Diese Registerkarte wird verwendet, um GUI-Konfigurationsparameter, Schaltflächentext und Herunterfahrtext anzuzeigen, die selten geändert werden, sowie einige Dienstprogrammschaltflächen.

Es ist möglich, diese Registerkarte zu verstecken, damit die Maschineneinstellungen nicht von unbefugtem Personal geändert werden können. Dies kann entweder durch Verdrahtung des Pins mit einem physischen Schlüsselschalter oder ähnlichem erreicht werden, oder es kann auch in einer HAL-Datei mit dem folgenden Befehl eingestellt werden:

setp qtplasmac.settings_disable 1

Dieser Abschnitt zeigt Parameter, die das Erscheinungsbild und das Verhalten der grafischen Benutzeroberfläche (GUI) beeinflussen.

Informationen zum Zurücksetzen von Farbänderungen auf ihre Standardwerte finden Sie im Abschnitt Zurück zum Standardstil.

| Name | Beschreibung |

|---|---|

Vordergrund |

Mit dieser Schaltfläche kann der Benutzer die Farbe des GUI-Vordergrunds ändern. |

Hervorhebung |

Mit dieser Schaltfläche kann der Benutzer die Farbe des GUI-Highlights ändern. |

LED |

Mit dieser Schaltfläche kann der Benutzer die Farbe der GUI-LED ändern. |

Hintergrund |

Mit dieser Schaltfläche kann der Benutzer die Farbe des GUI-Hintergrunds ändern. |

Alternativer Hintergrund |

Mit dieser Schaltfläche kann der Benutzer die Farbe des alternativen Hintergrunds der GUI ändern. |

Rahmen |

Mit dieser Schaltfläche kann der Benutzer die Farbe der GUI-Rahmen ändern. |

Notaus |

Mit dieser Schaltfläche kann der Benutzer die Farbe der GUI Notaus (engl. E-stop) ändern. |

Deaktiviert |

Mit dieser Schaltfläche kann der Benutzer die Farbe der deaktivierten Funktionen der grafischen Benutzeroberfläche ändern. |

Vorschau |

Mit dieser Schaltfläche kann der Benutzer die Farbe des Hintergrunds des GUI-Vorschaufensters ändern. |

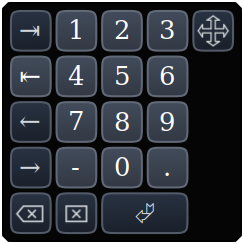

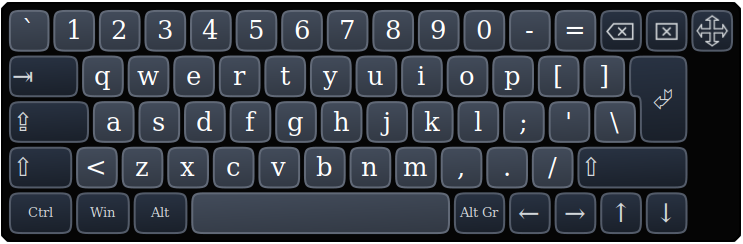

Soft-Tastatur |

Mit dieser Optionsschaltfläche kann der Benutzer die Soft-Touchscreen-Tastatur aktivieren oder deaktivieren. |

Tastaturkürzel |

Mit diesem Optionsfeld kann der Benutzer Tastaturkürzel innerhalb der GUI aktivieren oder deaktivieren (z.B. Tastatur-Jogging). |

Material anzeigen |

Mit diesem Optionsfeld kann der Benutzer das Hinzufügen eines visuellen Hinweises mit den wichtigsten Materialschnitt-Einstellungen zu den Vorschaufenstern der Registerkarten MAIN und CONVERSATIONAL aktivieren oder deaktivieren. |

Exit-Warnung |

Mit diesem Optionsfeld kann der Benutzer festlegen, ob beim Herunterfahren immer eine Warnung angezeigt werden soll oder nicht. |

Optionaler Halt |

Mit diesem Optionsfeld kann der Benutzer festlegen, ob ein laufendes Programm bei einem M1-Befehl angehalten werden soll oder nicht. |

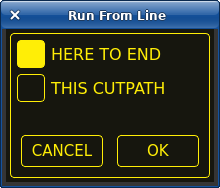

Von Zeile ausführen |

Mit diesem Optionsfeld kann der Benutzer Von Zeile Ausführen aktivieren oder deaktivieren. Wenn es aktiviert ist, kann der Benutzer auf eine G-Code-Zeile klicken und das Programm ab dieser Zeile starten lassen. |

Grenzwerte überschreiten |

Diese Optionsschaltfläche (engl. radiobutton) ermöglicht es dem Benutzer, den Eingang eines Endschalters vorübergehend außer Kraft zu setzen, falls der Endschalter während des Betriebs ausgelöst wird. Diese Schaltfläche kann nur angeklickt werden, wenn ein Endschalter ausgelöst wurde. |

Override Schnellauf (engl. Jog) |

Diese Optionsschaltfläche ermöglicht auch das Joggen, wenn das Joggen aufgrund eines Schwimmerschalters, eines Abreißschalters oder der Aktivierung einer ohmschen Sonde gesperrt ist. Diese Schaltfläche kann nur angeklickt werden, wenn das Joggen gesperrt ist. |

Optionaler Block |

Mit diesem Optionsfeld kann der Benutzer festlegen, ob Zeilen, die mit "/" beginnen, übersprungen werden sollen, wenn sie in einem laufenden Programm vorhanden sind oder nicht. |

Rastergröß |

Auf diese Weise kann ein Benutzer die Größe des Rasters im Vorschaufenster auf der Registerkarte MAIN ändern. Bei einer Rastergröße von 0,0 wird das Raster deaktiviert. |

Kegelgröße |

Auf diese Weise kann ein Benutzer die Größe des Kegels (der das aktuelle Werkzeug darstellt) im Vorschaufenster auf der Registerkarte MAIN ändern. |

Tabellen-Zoom |

Damit kann der Benutzer die Standard-Zoomstufe für die vollständige Tabellenansicht von oben nach unten im Vorschaufenster auf der Registerkarte MAIN ändern. |

Dieser Abschnitt zeigt den Text, der auf den Custom User Buttons erscheint, sowie den Code, der mit der Benutzerschaltfläche verbunden ist. Die Benutzertasten können geändert und die neuen Einstellungen verwendet werden, ohne dass LinuxCNC neu gestartet werden muss.

Der Text und/oder der Code kann jederzeit bearbeitet werden und wird durch Anklicken der Schaltfläche SPEICHERN zur Verwendung geladen.

Wenn Sie den Text Name und Code löschen, wird die Benutzerschaltfläche ausgeblendet, wenn Sie auf die Schaltfläche SPEICHERN klicken.

Um den gesamten Text Name und Code auf die zuletzt gespeicherten Werte zurückzusetzen, drücken Sie die Taste RELOAD.

| Name | Code |

|---|---|

Der Text, der auf der Schaltfläche angezeigt wird |

Der Code, der ausgeführt wird, wenn der Button gedrückt wird. |

|

Anmerkung

|

Es stehen 20 Benutzerschaltflächen zur Verfügung, die jedoch je nach Fenstergröße nicht alle angezeigt werden können. |

Dieser Abschnitt zeigt den Text, der im Dialogfeld zum Herunterfahren angezeigt wird, wenn die Option Exit-Warnung aktiviert ist.

Der Text kann jederzeit bearbeitet werden und wird durch Anklicken der Schaltfläche SPEICHERN zur Verwendung geladen.

Um den Text EXIT WARNING MESSAGE auf den zuletzt gespeicherten Wert zurückzusetzen, drücken Sie die Taste RELOAD.

Einige Standard-LinuxCNC-Dienstprogramme sind als Hilfe bei der Diagnose von Problemen, die auftreten können, zur Verfügung gestellt:

Zusätzlich werden die folgenden zwei QtPlasmaC-spezifischen Dienstprogramme bereitgestellt:

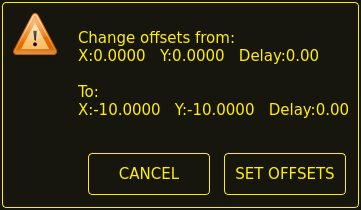

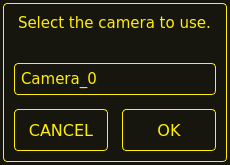

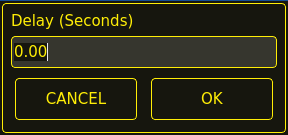

Die Schaltfläche OFFSETS SETZEN wird verwendet, wenn der Tisch mit einem Laser oder einer Kamera zur Bogenausrichtung (engl. sheet alignment), einem Ritzgerät (engl. scribe) oder einem Offset-Taster ausgestattet ist. Die erforderlichen Offsets für diese Peripheriegeräte müssen nach dem unter << peripheral-offsets, Peripherie-Offsets>> beschriebenen Verfahren angewendet werden.

Die Schaltfläche KONFIG SICHERN erstellt eine vollständige Sicherung der Maschinenkonfiguration für die Archivierung oder zur Unterstützung der Fehlerdiagnose. Eine komprimierte Sicherung der Maschinenkonfiguration wird im Linux-Home-Verzeichnis des Benutzers gespeichert. Der Dateiname lautet <Maschinenname><Version><Datum>_<Uhrzeit>.tar.gz, wobei <Maschinenname> der im Konfigurationsassistenten eingegebene Maschinenname ist, <Version> die aktuelle QtPlasmaC-Version, die der Benutzer verwendet, <Datum> das aktuelle Datum (JJ-MM-TT) und <Uhrzeit> die aktuelle Uhrzeit (HH-MM-SS).

Vor der Erstellung des Backups wird das Maschinenprotokoll in einer Datei im Konfigurationsverzeichnis mit dem Namen machine_log_<date>_<time>.txt gespeichert, wobei <date> und <time> wie oben beschrieben formatiert sind. Diese Datei sowie bis zu fünf frühere Maschinenprotokolle werden ebenfalls in die Sicherung aufgenommen.

Diese Dateien werden von QtPlasmaC nicht benötigt und können jederzeit sicher gelöscht werden.

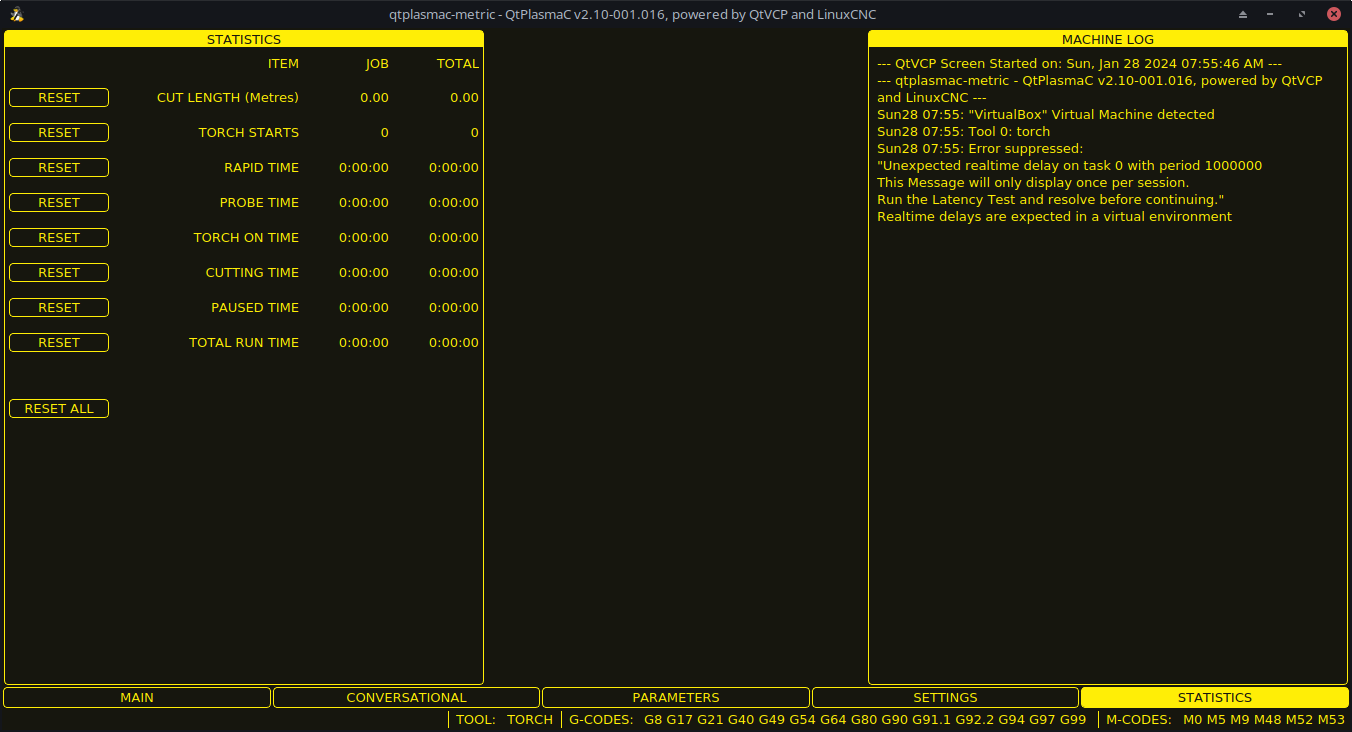

8.7. Registerkarte STATISTIK

Die Registerkarte STATISTICS Tab bietet Statistiken, die es ermöglichen, die Abnutzung der Verbrauchsmaterialien und die Laufzeiten der Aufträge zu verfolgen. Diese Statistiken werden sowohl für den aktuellen Auftrag als auch für die laufende Gesamtzeit angezeigt. Die Statistiken früherer Aufträge werden zurückgesetzt, sobald das nächste Programm ausgeführt wird. Die Gesamtwerte können entweder einzeln zurückgesetzt werden, indem Sie auf die entsprechende Schaltfläche "RESET" klicken, oder sie können alle zusammen zurückgesetzt werden, indem Sie auf "RESET ALL" klicken.

Das Feld RS485 PMX STATISTIK wird nur angezeigt, wenn der Benutzer über eine Hypertherm PowerMax-Kommunikation verfügt und eine gültige RS485-Verbindung mit dem PowerMax hergestellt wurde. Dieses Feld zeigt die ARC ON TIME für den PowerMax im Format hh:mm:ss an.

Das MACHINE LOG wird auch auf der Registerkarte zu STATISTIKEN angezeigt, dieses Protokoll zeigt alle Fehler und / oder wichtigen Informationen an, die während der aktuellen LinuxCNC-Sitzung auftreten. Wenn der Benutzer eine Sicherungskopie der Konfiguration über die Registerkarte mit EINSTELLUNGEN erstellt, wird auch das Maschinenprotokoll in die Sicherung einbezogen.

9. QtPlasmaC verwenden

Nach einer erfolgreichen Installation von QtPlasmaC ist keine Z-Achsen-Bewegung erforderlich, um Teil des G-Code-Schneideprogramms zu sein. Falls Z-Achsen-Referenzen im Schnittprogramm vorhanden sind, werden sie von der Standardkonfiguration von QtPlasmaC während des Programmladevorgangs entfernt.

Für eine zuverlässige Verwendung von QtPlasmaC sollte der Benutzer NICHT andere Z-Achsen-Offsets als die Koordinatensystem-Offsets (G54-G59.3) verwenden. Aus diesem Grund wurden G92 Offsets im gesamten GUI deaktiviert (engl. disabled).

QtPlasmaC fügt am Anfang jedes G-Code-Programms automatisch eine Zeile G-Code ein, um die Z-Achse auf die richtige Höhe zu bringen.

|

Anmerkung

|

Es ist möglich, die Z-Bewegung für die Verwendung mit unterschiedlichen Werkzeugen beizubehalten, indem der magische Kommentar #<keep-z-motion>=1 hinzugefügt wird. Wird eine rotatorische A-, B- oder C-Achse für Rohrschneiden verwendet, ist eine Z-Achsenbewegung im G-Code-Programm erforderlich. |

Versionsinformationen - QtPlasmaC zeigt im Titel des Hauptfensters Informationen zur Versionierung an. Die Informationen werden wie folgt angezeigt "QtPlasmaC vN.XXX.YYY - powered by QtVCP on LinuxCNC vZ.Z.Z", wobei N die Version von QtPlasmaC, XXX die Version der HAL-Komponente (PlasmaC.comp), YYY die GUI-Version und Z.Z.Z die Version von LinuxCNC ist.

9.1. Einheitensysteme

Alle Einstellungen und Parameter in QtPlasmaC müssen in den gleichen Einheiten wie in der <Maschinenname>.ini-Datei angegeben sein, also entweder metrisch oder imperial.

Wenn der Benutzer versucht, eine G-Code-Datei auszuführen, die sich im „anderen“ Einheitensystem befindet, müssen alle Parameter, einschließlich der Materialdateiparameter, immer noch in den nativen Maschineneinheiten vorliegen. Alle weiteren Konvertierungen, die zum Ausführen der G-Code-Datei erforderlich sind, werden automatisch vom G-Code-Filterprogramm durchgeführt.

Beispiel: Wenn ein Benutzer eine metrische Maschine hat und eine G-Code-Datei ausführen möchte, die für das Schneiden von 1/4" dickem Material in zölligen Einheiten (Zoll - G20) eingerichtet ist, dann muss der Benutzer mit der metrischen Maschine sicherstellen, dass entweder die Materialnummer in der G-Code-Datei auf das entsprechende zu schneidende metrische Material eingestellt ist oder dass ein neues Material mit den richtigen metrischen Parametern für das zu schneidende metrische Material erstellt wird. Wenn der metrische Benutzer die G-Code-Datei mit zölligem Material schneiden wollte, müssten die neuen Materialparameter bei ihrer Eingabe von zölligen Einheiten in metrische umgewandelt werden.

9.2. Präambel und Postambel Codes

Die folgenden Strophen sind das Minimum an empfohlenen Codes, die in der Präambel und Postambel jeder G-Code-Datei enthalten sein sollten, die von QtPlasmaC ausgeführt werden soll:

Metrisch:

G21 G40 G49 G64p0.1 G80 G90 G92.1 G94 G97

Imperial:

G20 G40 G49 G64p0.004 G80 G90 G92.1 G94 G97

Eine ausführliche Erläuterung der einzelnen G-Codes finden Sie unter dem Link docs:../gcode/g-code.html[hier].

Beachten Sie, dass in diesem Benutzerhandbuch mehrere zusätzliche Empfehlungen für Codes gegeben werden, die je nach den vom Benutzer gewünschten Funktionen sowohl in der Präambel als auch in der Postambel hinzugefügt werden sollten.

9.3. Obligatorische Codes

Abgesehen vom Präambelcode, Postambelcode und X/Y-Bewegungscode ist die einzige obligatorische G-Code-Syntax für QtPlasmaC zur Ausführung eines G-Code-Programms mit einem Brenner zum Schneiden M3 $0 S1, um einen Schnitt zu beginnen, und M5 $0, um einen Schnitt zu beenden.

Aus Gründen der Abwärtskompatibilität ist es zulässig, M3 S1 anstelle von M3 $0 S1 zu verwenden, um einen Schneidauftrag zu beginnen, und M5 anstelle von M5 $0, um einen Schneidauftrag zu beenden. Beachten Sie, dass dies nur für Schneidaufträge gilt, für Ritz- und Tuschieraufträge ist die Werkzeugkennung $n obligatorisch.

9.4. Koordinaten

Siehe empfohlene Z-Achse Einstellungen.

Jedes Mal, wenn LinuxCNC (QtPlasmaC) gestartet wird, ist eine gemeinsame Referenzfahrt erforderlich. Dies ermöglicht LinuxCNC (QtPlasmaC), um die bekannten Koordinaten der einzelnen Achsen zu etablieren und die weichen Grenzen auf die Werte in der <machinenname>.ini Datei angegeben, um die Maschine von Absturz in einen harten Anschlag während des normalen Gebrauchs zu verhindern.

Wenn die Maschine keine Referenzfahrtschalter hat, muss der Benutzer sicherstellen, dass sich alle Achsen vor der Referenzfahrt an den in der Datei <maschinenname>.ini angegebenen Referenzpunktkoordinaten befinden.

Wenn die Maschine mit Referenzfahrtschaltern ausgestattet ist, fährt sie zu den angegebenen Referenzpunktkoordinaten, wenn die Gelenke referenziert werden.

Je nach Konfiguration der Maschine gibt es entweder eine Schaltfläche Home All oder jede Achse muss einzeln referenziert werden. Benutzen Sie die entsprechende(n) Taste(n), um die Maschine zu referenzieren.

Wie im Abschnitt zur Ersteinrichtung erwähnt, wird empfohlen, dass der Benutzer bei der ersten Verwendung von QtPlasmaC sicherstellt, dass sich unter der Taschenlampe nichts befindet, und dann die Z-Achse nach unten zieht, bis sie an der Z-Achse anhält, MINIMUM_LIMIT dann auf die 0 neben der Z-Achsen-DRO klicken, um Touch Off mit der Z-Achse auszuwählen, um die Z-Achse auf Null zu setzen. Dies sollte nicht erneut getan werden müssen.

Wenn der Benutzer beabsichtigt, das Material jedes Mal an der exakt gleichen Stelle auf dem Tisch zu platzieren, könnte er die X- und Y-Achsen der Maschine auf die entsprechende X0-Y0-Position verfahren, wie sie von der CAM-Software festgelegt wurde, und dann beide Achsen mit einem Null-Offset abtasten.

Wenn der Benutzer beabsichtigt, das Material willkürlich auf dem Tisch zu platzieren, muss er die X- und Y-Achse an der entsprechenden Position abtasten, bevor er das Programm startet.

9.5. Schnitt Vorschubgeschwindigkeit

QtPlasmaC ist in der Lage, eine Materialdatei zu lesen, um alle erforderlichen Schnittparameter zu laden. Damit die G-Code-Datei die Schnittvorschubeinstellung aus den Schnittparametern verwenden kann, verwenden Sie den folgenden Code in der G-Code-Datei:

F#<_hal[plasmac.cut-feed-rate]>

Es ist möglich, den Standard-G-Code F zu verwenden, um die Schnittvorschubgeschwindigkeit wie folgt einzustellen:

F 1000Wenn das F-Wort verwendet wird und der Wert des F-Wortes nicht mit dem Schnittvorschub des ausgewählten Materials übereinstimmt, wird beim Laden der G-Code-Datei ein Warndialog angezeigt.

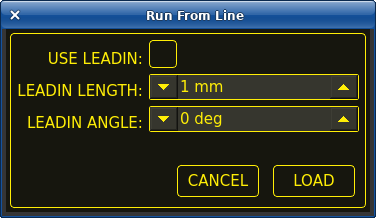

9.6. Material-Datei