1. Licencia

PlasmaC y todo su software relacionado se lanza bajo GPLv2.

2. Introducción

PlasmaC es una configuración de corte por plasma para LinuxCNC v2.8 o posterior. Incluye un componente HAL más configuraciones de GUI para Axis y Gmoccapy. También hay una opción para que la GUI Axis se muestre en modo vertical, consulte archivo .ini de Axis.

Debe ejecutarse en cualquier hardware que sea compatible con LinuxCNC siempre que haya suficientes pines de E/S para la configuración.

Si es nuevo en el uso del plasma, puede valer la pena leer el documento Plasma CNC Primer que es una introducción genérica al corte por plasma CNC.

PlasmaC utiliza uno de tres modos de operación diferentes.

Modo |

Descripción |

0 |

Use voltaje de arco externo para calcular el voltaje de arco y arco OK |

1 |

Use voltaje de arco externo para calcular el voltaje de arco |

2 |

Use el arco externo ok para Arc OK |

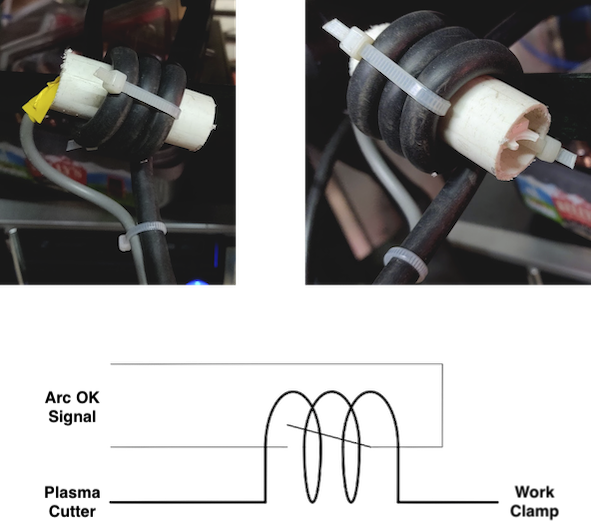

NOTA: Si su cortadora de plasma tiene una salida Arc OK (Transfer), se recomienda usarla para Arc OK en lugar del Arc OK soft del modo 0.

No se requiere movimiento del eje Z en G-Code; de hecho, las configuraciones estándar de PlasmaC comentarán cualquier comando Z durante la carga del programa.

Para un uso confiable de PlasmaC, usted NO debe usar ningún offset del eje Z que no sea offset del sistema de coordenadas (G54 ~ G59.3).

Normalmente, es mejor un touch off de su eje Z al límite mínimo del eje Z durante la configuración inicial y luego dejarlo así.

3. Requisitos de E/S

Esta sección se centra solo en la E/S requerida para PlasmaC; los requisitos de la máquina base, como interruptores de límite, interruptores de inicio, etc., son añadidos.

Name |

Modes |

Description |

Arc Voltage |

0,1 |

Entrada analógica para leer el voltaje de arco |

Float Switch |

0,1,2 |

Entrada digital. Opcional, ver abajo |

Ohmic Probe |

0,1,2 |

Entrada digital. Opcional, ver abajo |

Ohmic Probe Enable |

0,1,2 |

Salida digital. Opcional, solo se requiere si se usa un sondeo óhmico |

Breakaway Switch |

0,1,2 |

Entrada digital. Opcional, ver abajo |

Torch On |

0,1,2 |

Salida digital |

Move Up |

2 |

Entrada digital |

Move Down |

2 |

Entrada digital |

Scribe Arming |

0,1,2 |

Salida digital |

Scribe On |

0,1,2 |

Salida digital |

Solo se requiere uno de entre Float Switch o Ohmic Probe. Si se usan ambos, entonces Float Switch será una alternativa si Ohmic Probe no se detecta.

Si se utiliza Ohmic Probe, se requiere Ohmic Probe Enable.

Breakaway Switch no es obligatorio porque Float Switch se trata igual que una ruptura cuando no se está sondeando. Si fueran dos interruptores separados, podrían combinarse y conectarse como Float Switch

NOTA: El requisito mínimo de E/S para una configuración de PlasmaC es entrada de Arc Voltage, entrada de Float Switch y salida de Torch On. En este caso, PlasmaC trata el interruptor Float como un interruptor de ruptura cuando no está sondeando.

IMPORTANTE: ESTOS PINES SE ENTRARÁN DESPUÉS EN EL CONFIGURADOR, NO DEBEN SER USADOS EN EL .HAL DE SU MÁQUINA BASE.

4. Instalar LinuxCNC

El método preferido para instalar LinuxCNC con PlasmaC es usar una imagen ISO como se describe a continuación.

El requisito mínimo para PlasmaC es LinuxCNC v2.8.

NOTA: Es posible instalar y ejecutar LinuxCNC en una variedad de distribuciones de Linux, pero esto está fuera del alcance de la Guía del usuario de Plasmac. Si desea seguir esta via, deberá instalar su distribución de Linux preferida y luego instalar LinuxCNC v2.8 o posterior junto con las dependencias requeridas; luego puede abrir LinuxCNC y continuar con Test de Instalación LinuxCNC

Todo el desarrollo de PlasmaC se ha realizado en una instalación Stretch ISO.

4.1. Si no tiene Linux instalado

LinuxCNC requiere un kernel de Linux en tiempo real y actualmente hay dos imágenes ISO disponibles desde descargas de LinuxCNC con diferentes opciones en tiempo real.

-

PREEMPT_RT - la opción preferida si se utiliza una tarjeta de movimiento externa. Bueno para puerto paralelo si su máquina tiene una latencia aceptable. Se requiere si tiene la intención de utilizar una tarjeta Ethernet de Mesa Electronics.

-

RTAI - bueno para el puerto paralelo, normalmente proporciona una mejor latencia que PREEMPT_RT.

Las imágenes ISO descargables son:

Descargue la imagen elegida y escríbala en un dispositivo de arranque, luego inicie desde ese dispositivo y ejecútelo en modo Live para verificar la latencia de la máquina. La prueba de latencia se encuentra en el menú principal en CNC. Realmente debería tener Max Jitter menor de 50000, cuanto más bajo, mejor. Cuando esté satisfecho con el rendimiento, reinicie y seleccione instalar en el menú de inicio y continúe instalando el sistema.

Esto le dará una máquina con la rama estable actual (v2.7) de LinuxCNC que se actualizará a 2.8 en la siguiente sección.

4.2. Si tiene LinuxCNC v2.7

El método descrito aquí se denomina Instalación Buildbot, ya que utiliza paquetes preconstruidos de LinuxCNC Buildbot para instalar y actualizar LinuxCNC.

NOTA: Existe otro método llamado Run In Place que requiere que el usuario compile LinuxCNC localmente. Este método se usa normalmente para el trabajo de desarrollo y está más allá del alcance de este manual. Para obtener más información sobre una instalación Run In Place, consulte Construir LinuxCNC

Para usar los paquetes buildbot en su computadora, primero agregue la clave de firma del archivo buildbot a su keychain apt ejecutando este comando desde una terminal:

sudo apt-key adv --keyserver hkp://keys.openpgp.org --recv-key E0EE663ESi obtiene un error como GPG: la recepción del servidor de claves falló: No dirmngr

entonces ingrese lo siguiente en la terminal:

sudo apt-get install dirmngrEl paquete dirmngr que falta se instalará.

Si aún recibe un error al descargar la clave, puede deberse a estar detrás de un firewall o un servidor proxy. En este caso, puede intentar especificar el puerto 80 en lugar de usar el valor predeterminado 11371:

sudo apt-key adv --keyserver hkp://keys.openpgp.org: 80 --recv-key E0EE663ECierre la terminal y, desde el Menú principal, abra el Administrador de paquetes Synaptic.

Seleccione Buscar en la barra de menú y realice una búsqueda utilizando linuxcnc como término de búsqueda. Haga clic derecho en cualquier resultado de linuxcnc y luego haga clic en Marcar para eliminación. Cuando se seleccionan todos los resultados instalados, haga clic en Aplicar en la barra de menú y se eliminarán.

Haga clic en Configuración en el menú y seleccione Repositorios.

A continuación, puede editar o eliminar entradas existentes de LinuxCNC de la lista de repositorios. Debe terminar con el siguiente conjunto de estrofas como las únicas referencias habilitadas para LinuxCNC:

deb http://buildbot.linuxcnc.org/ <distro> <branch> - <rt_type>

deb-src http://buildbot.linuxcnc.org/ <distro> <branch> - <rt_type>Dónde:

-

<distro> es stretch o wheezy

-

<rama> es 2.8 o master

-

<rt_type> es rtpreempt o rt

Por tanto, si instaló la versión stretch y deseaba la version 2.8 en una máquina PREEMPT_RT, entonces tendría:

deb http://buildbot.linuxcnc.org/ stretch 2.8-rtpreempt

deb-src http://buildbot.linuxcnc.org/ stretch 2.8-rtpreemptCuando esto se haya completado, Synaptic debería hacer una recarga del paquete, o bien hacer una recarga manual desde la barra de menú.

Ahora haga una búsqueda con linuxcnc como término de búsqueda y el resultado debería ser una lista de los paquetes LinuxCNC recientemente disponibles

Haga clic derecho en el paquete que desea instalar y luego seleccione Marcar para la instalación.

Para PREEMPT_RT seleccione linuxcnc-uspace y para RTAI, linuxcnc.

También puede seleccionar la documentación si desea instalarla localmente y/o el paquete -dev si tiene la intención de construir nuevos componentes en tiempo real y/o front-end alternativos para linuxcnc.

Cuando haya hecho todas sus selecciones, haga clic en Aplicar en la barra de menú y se instalarán los paquetes seleccionados.

NOTA: Para obtener más información sobre LinuxCN Buildbot, consulte la página home de LinuxCNC Buildbot

4.3. Prueba de instalación de LinuxCNC

El Selector de configuración de LinuxCNC debería abrirse.

Vaya a Configuraciones de muestra> by_machine> plasmac.

Seleccione Axis o Gmoccapy.

Seleccione métrico o imperial.

La configuración de simulación de PlasmaC seleccionada se abrirá y se podrá probar a voluntad.

Ahora tiene todos los requisitos para ejecutar PlasmaC, el siguiente paso es crear una configuración de trabajo para su máquina.

4.4. Hacer una configuración de trabajo de máquina base

NOTA: La configuración de la máquina base significa un sistema de trabajo completo sin conexiones de plasma. Todos los ejes deben estar funcionando y ajustados para un mejor rendimiento y todos los interruptores de inicio y de límite, si están instalados, deben funcionar correctamente.

IMPORTANTE: NO AGREGUE NINGUNA CONEXIÓN DE PLASMA COMO TORCH_ON O ARC_OK ETC. AQUÍ. ESTOS SERÁN AGREGADOS MÁS TARDE DURANTE LA CONFIGURACIÓN PlasmaC.

-

Cabezal flotante: se recomienda que se use un cabezal flotante y que tenga suficiente movimiento para permitir rebasamientos durante el sondeo. El exceso puede calcularse utilizando la siguiente fórmula:

o = 0.5 × a × (v ÷ a)^2donde: o = rebasamiento, a = aceleración en udes/seg2 y v = velocidad en udes/seg

Para una máquina métrica con MAX_ACCELERATION en eje Z de 600 mm/s2 y MAX_VELOCITY de 60 mm/s, el rebasamiento sería de 3 mm

Para una máquina imperial con MAX_ACCELERATION en eje Z de 24 in/s2 y MAX_VELOCITY de 2.4 in/s, el rebasamiento sería 0.12 in

También se recomienda que incluso si tiene la intención de utilizar el sondeo óhmico como su sistema de sondeo primario, también tenga un interruptor en el cabezal flotante como respaldo en caso de falla de la sonda óhmica debido a superficies sucias.

Las configuraciones recomendadas para el eje Z son:

-

Z MINIMUM_LIMIT debe estar justo debajo de la parte superior de los listones con márgenes para float_switch_travel y tolerancia. Por tanto, si su interruptor float tomó 4 mm (0.0157") en activarse, configure su Z mínimo 5 mm (0.096) debajo del listón más bajo.

-

Z MAXIMUM_LIMIT debe ser lo más alto que desea que se mueva el eje Z (no debe ser inferior a Z HOME_OFFSET)

-

Z HOME debe estar justo por debajo del límite máximo.

IMPORTANTE: DEBE PODER PONER EN HOME SU MÁQUINA, HACER TOUCH OFF, JOG A LÍMITES SOFT SIN CHOQUES Y EJECUTAR ALGUNOS CÓDIGOS G DE PRUEBA SIN ERRORES.

Cuándo y SOLO CUANDO esta etapa se ha completado con éxito, puede configurar PlasmaC en su máquina ya funcional.

Puede crear una máquina base manualmente o puede usar ayudantes de configuración existentes:

NOTA: Es mejor mantener simple la configuración de la máquina base hasta que la haya probado y ajustado completamente. Si está utilizando Stepconf o Pncconf, anule la selección de Panel VCP, husillo, cambio manual de herramientas y las opciones de classic ladder; estos pueden agregarse manualmente más adelante si los necesita.

Si usa una placa Mesa Electronics, use el Asistente pncconf:

$ pncconfSi usa un puerto paralelo, use el Asistente stepconf:

$ stepconfSi usa una placa de Pico Systems:

Este hilo del foro LinuxCNC puede ayudar.

Si tiene una configuración de pórtico de doble motor, es posible que deba editar manualmente su configuración para adaptarla a: https://forum.linuxcnc.org/49-basic-configuration/33079-how-to-2-or-more-motors-on-one-axis-gantry-linuxcnc-2-8-master?start=0 [Este hilo del foro LinuxCNC] puede ayudar.

PRECAUCIÓN: NO CONTINÚE HASTA QUE LA MÁQUINA BASE ESTÉ CONFIGURADA Y FUNCIONAL.

5. Agregar una configuración de PlasmaC a la máquina base

NECESITA tener una configuración de máquina base totalmente probada y en funcionamiento sin ninguna conexión a equipos específicos de plasma antes de continuar.

PRECAUCIÓN: NO PROCEDA HASTA QUE SE HAYA HECHO

NOTA: SI UTILIZA UNA TARJETA Mesa Electronics THCAD PARA MEDIR EL VOLTAJE DEL ARCO, CONSULTE Mesa THCAD ANTES DE CONTINUAR

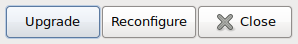

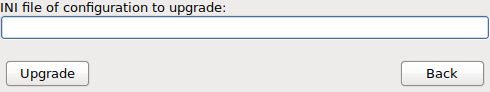

La instalación de una configuración de Plasmac se realiza desde el Configurador.

Desde una terminal:

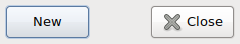

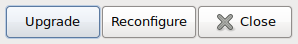

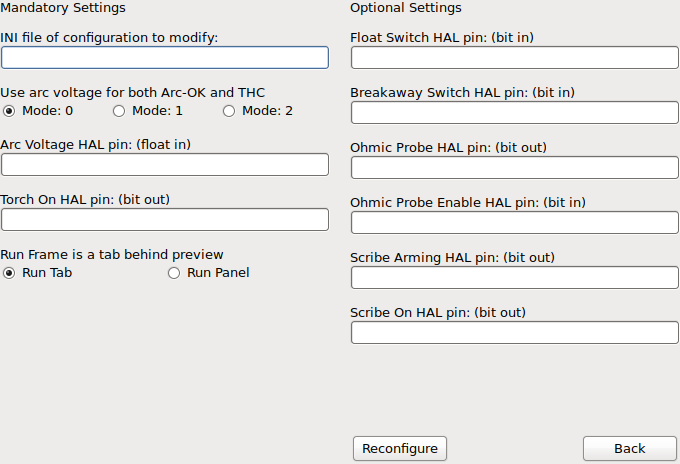

$ python /usr/share/doc/linuxcnc/examples/sample-configs/by_machine/plasmac/configurator.py5.1. Configurar

La ventana de selección ahora es visible:

Seleccione Nuevo en la ventana de selección, esto muestra un cuadro de diálogo de información. Seleccione Continuar y se mostrará la ventana Nueva configuración.

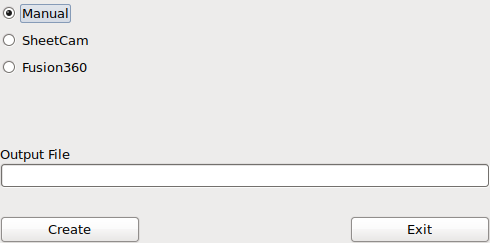

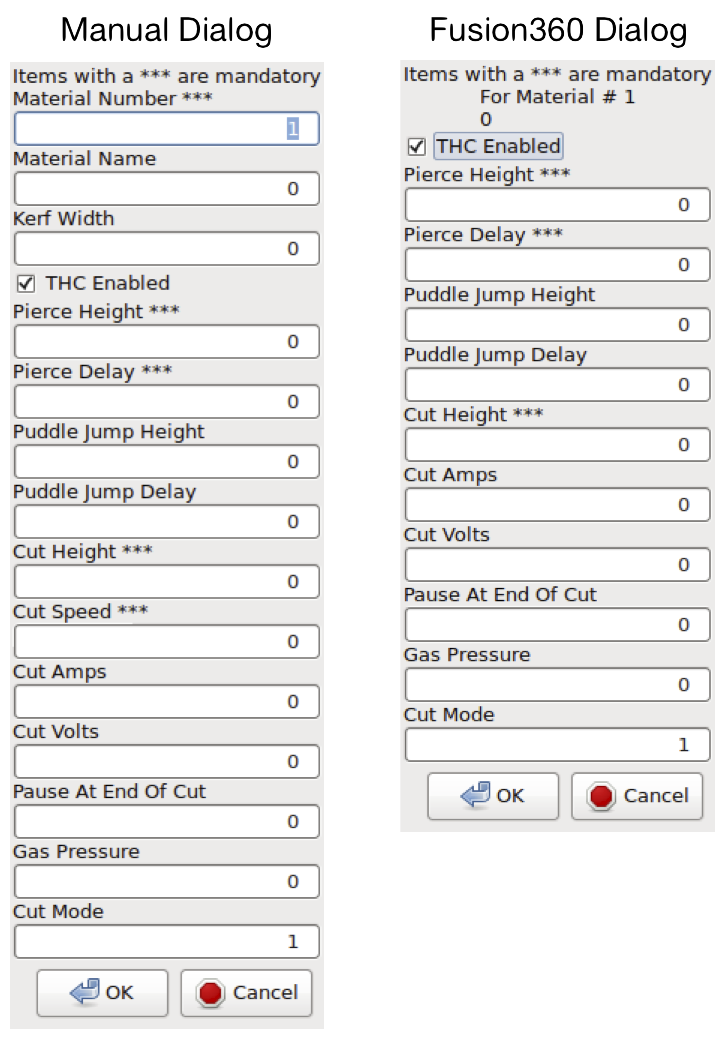

NOTA: Habrá diferentes campos visibles dependiendo del modo que seleccione.

Los ejemplos de conexión HAL en la siguiente tabla muestran un ejemplo para una configuración de puerto paralelo y una configuración Mesa 7i96. Cambie estos nombres de pin para adaptarse a su configuración.

Campo |

Descripción |

Ejemplos |

Nombre de la máquina |

el nuevo nombre de su máquina. Esto creará un directorio ~/linuxcnc/<name> y su archivo .ini será <name>.ini |

plasma_table |

Ini File |

este es el archivo .ini que creó para su máquina base |

base.ini |

Archivo HAL |

este es el archivo .hal que creó para su máquina base |

base.hal |

Modo |

seleccione el modo que necesita |

1 |

Arc Voltage |

Modos 0 y 1 solamente |

encoder.0.velocity |

Torch On |

el pin HAL al que ha conectado su antorcha |

parport.0.pin-16-out |

Arc OK |

Modos 1 y 2 solamente |

parport.0.pin-10-in-not |

Ohmic Probe |

solo se requiere si se utiliza sondeo óhmico |

parport.0.pin-11-in |

Ohmic Probe Enable |

solo se requiere si se usa el sondeo ohmic |

parport.1.pin-01-out |

Float Switch |

solo si se usa un interruptor flotante |

parport.0.pin-12-in |

Interruptor de Ruptura |

solo si se usa un interruptor de ruptura |

parport.0.pin-13-in |

Move Up |

Modo 2 solamente |

parport.1.pin-10-in |

Move Down |

Modo 2 solamente |

parport.1.pin-11-in |

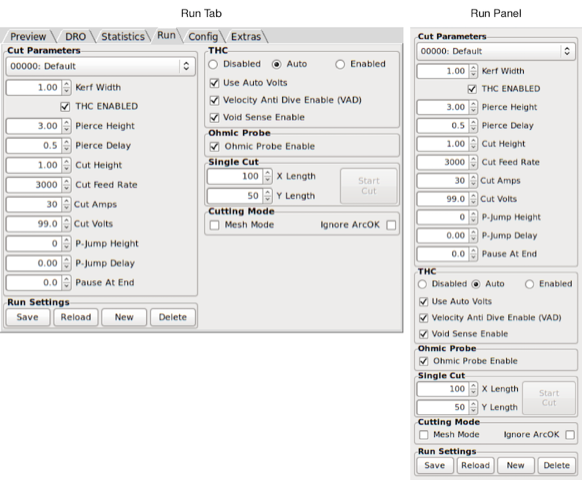

Run Panel |

Ejecutar pestaña = el marco de ejecución es una pestaña detrás de la pestaña de vista previa |

Pestaña Ejecutar |

Scribe Arming |

solo se requiere si se usa un grabador |

parport.1.pin-16-out |

Scribe On |

solo es necesario si se usa un grabador |

parport.1.pin-16-out |

Powermax Comms |

solo es necesario si se utilizan comunicaciones Powermax |

/dev/ttyUSB0 |

NOTA: Si no está seguro del nombre completo de un pin HAL, inicie LinuxCNC para su máquina base y ejecute HalShow para obtener una lista completa de todos los pines HAL.

Complete las entradas requeridas para adaptarse al cableado de su máquina, haga clic en Crear y debería terminar con una configuración de PlasmaC en funcionamiento en ~/linuxcnc/configs/<machine_name>

Esto se puede ejecutar de la siguiente manera:

$ linuxcnc ~/linuxcnc/configs/<nombre de máquina>/<nombre de máquina>.iniDespués de crear una nueva configuración, se requiere algunos ajustes iniciales.

5.2. Ajuste inicial

LinuxCNC ahora debería ejecutarse con los paneles PlasmaC visibles.

Abra el Panel de configuración y asegúrese de que su máquina cumpla cada una de estos ajustes.

Consulte Panel de configuración

-

MIMIMUM_LIMIT del eje Z debe establecerse por debajo de los listones la cantidad de recorrido del interruptor flotante más una pequeña tolerancia. Digamos que su interruptor flotante se mueve 4 mm (0.0157") antes de que se active el interruptor, entonces debe establecer el límite mínimo del eje Z en 5 mm (0.096) por debajo de la posición más baja del listón.

-

MAXIMUM_LIMIT del eje Z debe ser lo más alto que desea para el recorrido del eje Z; no debe ser inferior a HOME_OFFSET Z pero no necesita estar en la parte superior del recorrido.

-

HOME del eje Z debe estar en o justo debajo de MAXIMUM_LIMIT del eje Z.

-

Home para el eje Z.

-

Asegúrese de que no haya nada debajo de la antorcha, luego mueva Z hacia abajo hasta que se detenga en MIMIMUM_LIMIT del eje Z y luego toque el eje Z con el botón Touchoff en offset cero.

-

Haga home Z de nuevo.

Si usa un interruptor flotante, deberá establecer el offset en el Panel de configuración.

-

Verifique que la velocidad de la sonda y la altura de la sonda en el Panel de configuración sean correctas. PlasmaC puede sondear a la velocidad máxima del eje Z siempre que su máquina tenga suficiente movimiento en el interruptor flotante para absorber cualquier rebasamiento. Si su máquina es adecuada, puede establecer la altura de la sonda cerca del mínimo del eje Z y hacer todas las pruebas a toda velocidad.

-

Haga home de la máquina si aún no lo tiene o no está en la posición home.

-

Coloque algo de material sobre las tablillas debajo de la antorcha.

-

Presione el botón Probe Test.

-

El eje Z sondeará hacia abajo, encontrará el material y luego se moverá hacia la altura de perforación. Esperará allí el tiempo establecido en el archivo ini, el valor predeterminado es 30 segundos (puede cambiar esto si lo desea). Después de esto, se elevará a la altura inicial.

-

Mida la altura sobre el material mientras espera en la altura de perforación.

-

Si mide más que la altura de perforación, reduzca el recorrido del flotante el valor de la diferencia; si es menor que la altura de perforación, aumente el recorrido del flotante esa diferencia.

-

Después de que el eje Z se eleve, repita desde el n.° 4 anterior hasta que la altura de perforación sea correcta.

IMPORTANTE: SI UTILIZA UN THCAD de Mesa Electronics EL VALOR Voltage Scale FUE OBTENIDO MATEMÁTICAMENTE. SI USTED PRETENDE UTILIZAR VOLTAJES DE CORTE DE LOS FABRICANTES DE GENERADOR DE PLASMA, ENTONCES SERÁ RECOMENDABLE HACER MEDICIONES DE VOLTAJES ACTUALES Y SINTONIZAR Voltage Scale Y Voltage Offset.

PRECAUCIÓN: LOS VOLTAJES DE CORTE DE PLASMA PUEDEN SER LETALES, SI NO TIENE EXPERIENCIA EN ESTAS MEDIDAS, OBTENGA ALGUNA AYUDA CALIFICADA.

6. Filtro LOWPASS

El componente PlasmaC HAL tiene un filtro de paso bajo incorporado que tiene el mismo comportamiento que el componente HAL lowpass de LinuxCNC. Este filtro, si se usa, se aplica a la salida plasmac.arc-tension. El nombre del pin que se usará para este filtro es plasmac.lowpass-frequency y, como su nombre indica, usted ingresa la frecuencia de corte que requiere; si la frecuencia es cero, entonces no se aplica ningún filtrado.

Se sugiere que si desea utilizar el filtro, la entrada debe estar en el archivo <machine_name>_connections.hal en su directorio de configuración.

setp plasmac.lowpass-frequency 100Daría una frecuencia de corte de 100Hz.

7. Antirebote de contactos

El rebote de contactos o interferencias externas pueden causar un comportamiento inconsistente de los siguientes interruptores:

-

Interruptor flotante

-

Sonda óhmica

-

Interruptor de ruptura

Esto puede aliviarse cambiando el valor de antirebote en el archivo <machine_name>_connections.hal. En una configuración estándar, este valor se aplica a los tres conmutadores simultáneamente, pero puede separarlos utilizando un grupo exclusivo de eliminación de rebotes para cada uno.

Cada incremento cambia el tiempo de rebote en un ciclo de hilo servo y para los interruptores Float y Ohmic equivale a un aumento de 0.001mm (0.00004") en el resultado de la altura de la sonda.

El antirebote se logra utilizando el componente HAL debounce.

Si necesita eliminar el rebote para otros interruptores como home o límites, etc., cambie la siguiente línea en <machine_name>_connections.hal:

loadrt debounce cfg=3a:

loadrt debounce cfg=3,nsiendo n la cantidad de contactos que necesitan eliminacion de rebote.

Esto creará un nuevo grupo de rebote llamado debounce.1 para su uso, luego agregue las siguientes líneas:

setp debounce.1.delay c

addf debounce.1 servo-threadsiendo c el número de ciclos servo para el tiempo de debounce.

Luego, puede eliminar el rebote en cualquier pin HAL que necesite en cualquiera de los archivos .hal (excepto postgui.hal) como en el siguiente ejemplo:

net home-x-in parport.1.pin-11-in-not => debounce.1.0.in

net home-x-out debounce.1.0.out => joint.0.home-sw-in8. Lanzador de escritorio

Puede crear un lanzador de escritorio para su configuración haciendo clic derecho en el escritorio y seleccionando Crear iniciador o similar. Aparecerá un cuadro de diálogo para crear un iniciador. Déle un nombre corto, ingrese cualquier cosa para el comando y haga clic en Aceptar.

Después de que aparezca el lanzador en el escritorio, haga clic derecho sobre él y luego abra con el editor de su elección. Edite el archivo para que se vea similar a esto:

[Desktop Entry]

Comment=

Terminal=false

Name=LinuxCNC

Exec=sh -c "linuxcnc $HOME/linuxcnc/configs/<machine_name>/<machine_name>.ini"

Type=Application

Icon=/usr/share/pixmaps/linuxcncicon.pngSi desea que se abra una ventana de terminal detrás de la ventana de la GUI, cambie la línea de Terminal a:

Terminal=trueMostrar un terminal puede ser útil para visualizar mensajes de error y mensajes de información.

9. Archivos Plasmac

Después de una instalación, se crean los siguientes archivos en el directorio de configuración:

Nombre de archivo |

Función |

<machine_name>.ini |

archivo de configuración |

<machine_name>.hal |

Conexiones HAL para el componente PlasmaC |

<machine_name>_connections.hal |

Conexiones HAL a los pines HAL de E / S |

postgui.hal |

un archivo HAL ejecutado después de carga de la GUI para personalización de usuario |

NOTA: Los comandos personalizados están permitidos en <machine_name>_connections.hal y los archivos postgui.hal, ya que no se sobrescriben durante las actualizaciones.

Además de los archivos anteriores, se crean los siguientes enlaces a los archivos en el directorio de origen:

Nombre de archivo |

Función |

blank.ngc |

para cargar el archivo de biblioteca de formas Gmoccapy |

configurator.py |

nueva configuración PlasmaC o actualiza/reconfigura una existente |

xxx_startup.ngc |

G-Code inicial para máquinas imperial o métrica |

M190 |

G-Code para el cambio de material |

materialverter.py |

convertidor de tabla de herramientas y creador de archivos de material |

plasmac_axis.py |

código python para personalizar la GUI Axis |

plasmac_xxx.glade |

panel gladevcp para la configuración de PlasmaC |

plasmac_xxx.hal |

conexiones HAL para el panel |

plasmac_xxx.py |

código python para el panel |

plasmac_G-Code.py |

preprocesador para el archivo G-Code cargado |

plasmac.tcl |

conexiones HAL permanentes para el componente plasmac |

pmx_test.py |

panel de prueba para comunicaciones powermax |

pmx485.py |

código python para comunicaciones powermax |

tool.tbl |

tabla de herramientas para la configuración de PlasmaC |

versions.html |

lista completa de uddate |

wizards |

archivos relacionados con la biblioteca de formas |

test |

archivos para el panel de prueba |

Después de ejecutar una nueva configuración la primera vez, se crearán los siguientes archivos en el directorio de configuración:

* Nombre de archivo* |

Función(<nombre de máquina> = nombre de la máquina en el archivo .ini) |

<machine_name>_config.cfg |

ajustes de configuración para el Panel de configuración |

<nombre_de_máquina>_run.cfg |

valores de configuración para el Panel de ejecución |

<machine_name>_material.cfg |

archivo de material para parámetros de corte |

<machine_name>_wizards.cfg |

valores de configuración para la biblioteca de formas |

plasmac_stats.var |

estadísticas guardadas |

NOTA: Los archivos .ini están escritos con los requisitos adicionales para estas configuraciones.

NOTA: Los archivos .cfg son texto sin formato y pueden editar con cualquier editor de texto.

10. Paneles GUI PlasmaC

PlasmaC agrega varios paneles a la GUI; algunos son paneles permanentes en pantalla y otros son pestañas trás la pestaña de vista previa.

Algunas funciones solo se usan para modos particulares y no se muestran si no se requieren.

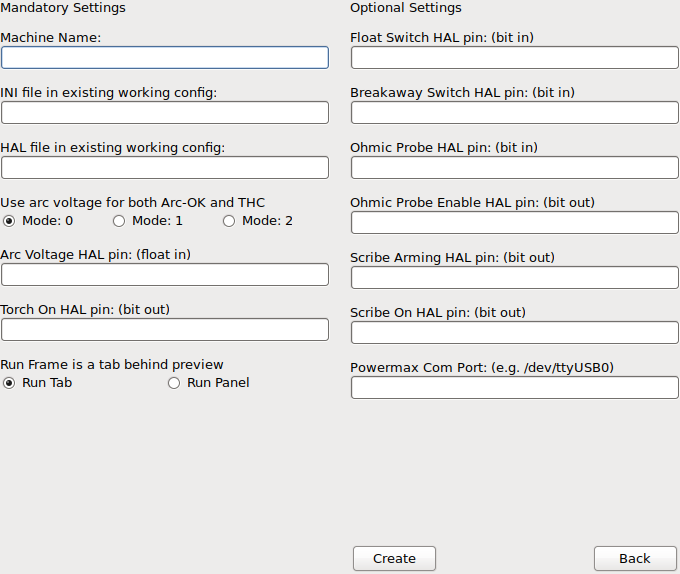

10.1. Panel de configuración

Este panel es para parámetros de configuración que se modifican con poca frecuencia.

Es posible desactivar este panel para que personal no autorizado no pueda modificar la configuración de la máquina. Esto se logra estableciendo una variable en el archivo .ini:

[PLASMAC] CONFIG_DISABLE = 1Un pin HAL llamado plasmac_config.config-disable se puede configurar a cero para habilitar el panel. Este pin podría estar vinculado a un interruptor de llave o similar, por lo que solo el personal autorizado podría habilitar el Panel de configuración.

Sondeo

Nombre |

Descripción |

Recorrido flotante |

Cantidad de recorrido en el mecanismo del interruptor flotante. Esto se puede probar con un botón de prueba de sonda, consulte botones de usuario personalizados. |

Velocidad de la sonda |

Velocidad a la que el eje Z sondeará después de moverse a la altura de la sonda. |

Altura de la sonda |

Altura por encima del límite inferior del eje Z donde comienza Velocidad de sonda. |

Offset de sonda óhmica |

Offset Z de la sonda óhmica. |

Reintentos óhmicos |

Número de veces que se debe volver a intentar una sonda óhmica, si falla, antes de recurrir al interruptor flotante. |

Omitir IHS |

Distancia utilizada para ver si la altura inicial del sensor (sonda) se puede omitir para el corte actual, consulte Omitir IHS. |

NOTA: La altura de la sonda es la altura por encima del límite mínimo del eje Z.

THC

Nombre |

Modos |

Descripción |

Retraso |

0,1,2 |

Retraso desde el inicio del corte hasta que se active el THC. |

Umbral |

0,1,2 |

Variación del voltaje objetivo para el THC a la altura correcta. |

PID P Gain (Velocidad) |

0,1 |

ganancia PID P para THC, corrección de velocidad de THC. |

Umbral VAD |

0,1 |

porcentaje de velocidad de avance de corte que debe ser inferior para bloquear el THC. |

Anulación de vacíos |

0,1 |

Los valores más altos necesitan un mayor cambio de voltaje para bloquear el THC |

PID I Gain |

0,1 |

ganancia PID I para THC |

PID P Gain |

0,1 |

ganancia PID D para THC |

Altura segura

Nombre |

Descripción |

Altura segura |

Altura sobre la superficie de trabajo a la que el eje Z se retraerá en movimientos rápidos. |

Arco

Nombre |

Modos |

Descripción |

Fail Timeout |

0,1,2 |

La cantidad de tiempo de espera desde antorcha ON hasta fallo si no se detecta el arco. |

Máx. Inicia |

0,1,2 |

Número de intentos de iniciar un arco. |

Retry Delay |

0,1,2 |

Tiempo entre un fallo de arco y otro intento de inicio de arco. |

Escala de voltaje |

0,1 |

Valor requerido para escalar la entrada de voltaje de arco para mostrar el voltaje de arco correcto. |

Offset de voltaje |

0,1 |

El valor requerido para mostrar cero voltios cuando hay una entrada de voltaje de arco cero. |

Altura por voltio |

0,1,2 |

La distancia que la antorcha necesitaría moverse para cambiar el voltaje del arco en un voltio. |

OK Voltios altos |

0 |

Umbral de alto voltaje para Arc OK. |

OK Voltios bajos |

0 |

Umbral de bajo voltaje para Arc OK. |

Movimiento

Nombre |

Descripción |

Máx. Velocidad |

Muestra solo la velocidad máxima de la que es capaz el eje Z. |

Velocidad de configuración |

La velocidad del eje Z para movimientos de configuración. p.ej. Altura de perforación, altura de corte, etc. |

NOTA: La velocidad de configuración no tiene efecto en la velocidad de THC, que es capaz de Max. Velocidad.

Grabado

Nombre |

Descripción |

Retardo de armado |

Retraso para permitir que el grabador llegue a la superficie del material antes de comenzar a trazar. |

On Delay |

Retraso para permitir que el grabador comience antes de comenzar el movimiento. |

Punteado

Nombre |

Descripción |

Umbral |

El voltaje de arco en el que comenzará el temporizador de retardo. |

Retardo |

La cantidad de tiempo que la antorcha está encendida después de alcanzar el umbral (mS). |

Botones Guardar y Recargar

El botón Guardar guardará los parámetros que se muestran actualmente.

El botón Recargar volverá a cargar todos los parámetros.

10.2. Ejecutar panel

Este panel muestra los parámetros que están activos para el corte actual.

Hay dos formatos para este panel, una pestaña detrás de la pestaña de vista previa o un panel al costado de la GUI. Los formatos son diferentes pero la funcionalidad es idéntica.

Parámetros de corte

Nombre |

Descripción |

Material |

Selecciona y muestra el material seleccionado actualmente, si no hay materiales en el archivo de material, solo se mostrará el material predeterminado |

Ancho de corte |

El ancho de corte para el material seleccionado actualmente |

THC Enable |

Estado de THC para el material seleccionado actualmente |

Altura de perforación |

La altura de perforación para el material seleccionado actualmente |

Retraso de perforación |

El retraso de perforación para el material seleccionado actualmente |

Altura de corte |

La altura de corte para el material seleccionado actualmente |

Velocidad de alimentación de corte |

La velocidad de alimentación de corte para el material seleccionado actualmente |

Amplificadores de corte |

El amperaje de corte para el material seleccionado actualmente |

Voltios de corte |

El voltaje de corte para el material seleccionado actualmente |

Altura de salto P |

La altura de salto de charco para el material seleccionado actualmente |

P-Jump Delay |

El retraso de salto de charco para el material seleccionado actualmente |

Pausa al final |

Pausa durante n segundos al final del corte con la antorcha encendida antes de apagar la antorcha y levantar la antorcha |

Presión de gas |

La presión de gas para el material seleccionado actualmente. |

Modo de corte |

El modo de corte para el material seleccionado actualmente. |

THC

Nombre |

Modos |

Descripción |

Estado |

0,1,2 |

Deshabilitado = permanentemente apagado |

Usar voltios automáticos |

0,1 |

Encendido = El voltaje de control del THC se toma de la tensión del arco |

VAD Enable |

0,1,2 |

On = Velocity anti-dive is enabled |

Void Sense Enable |

0,1 |

On = La detección de vacío está habilitada |

Sonda óhmica

Nombre |

Descripción |

Activación de sonda óhmica |

Esto es para activar o desactivar la entrada de sonda óhmica. |

NOTA: Si la sonda Ohmic está desactivada, el LED de la sonda Ohmica seguirá mostrando el estado de la entrada de la sonda.

Corte único

Nombre |

Descripción |

Longitud del eje X |

La distancia del eje X a recorrer para un solo corte. |

Longitud del eje Y |

La distancia del eje Y a recorrer para un solo corte. |

Iniciar corte |

Presione para comenzar un solo corte. |

Corte de malla

Nombre |

Descripción |

Activar |

Activar el modo de malla para cortar metal expandido. |

Ignorar OK |

No requiere Arc OK para comenzar a cortar en modo de malla. |

Powermax Comms

Nombre |

Descripción |

Habilitar |

Esto es para habilitar o deshabilitar las comunicaciones a un Powermax. |

Estado |

Esto mostrará uno de Conectando, Conectado, Error de comunicación o Código de falla. |

Para obtener más información, consulte la sección Comunicaciones Powermax.

NOTA: Este marco solo es visible si un PM_PORT está configurado en la sección [PLASMAC] del archivo .ini.

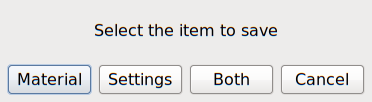

Botón Guardar

El botón Guardar muestra un cuadro de diálogo con las siguientes opciones:

Material |

Guarde los parámetros de corte para el material que se muestra actualmente. |

Configuración |

Guardar toda la configuración excepto los parámetros de corte. |

Ambos |

Guarde los parámetros de corte y la configuración. |

Cancelar |

Cierre el cuadro de diálogo sin guardar. |

Botón de recarga

El botón Recargar volverá a cargar todas las configuraciones guardadas y el archivo de material y luego volverá a mostrar el material actual. Si se habilitaron las comunicaciones Powermax, ignorará la configuración guardada y la mantendrá habilitada.

Botón Nuevo

El botón Nuevo permite agregar un nuevo material en el archivo de material.

Solicitará un número de material y un nombre de material. Cuando se ingresen, creará el nuevo material utilizando los Parámetros de corte del material actualmente activo y luego volverá a cargar el archivo de material con el nuevo material que se muestra.

Realice los cambios necesarios y luego guárdelos con el botón Guardar.

Botón Eliminar

El botón Eliminar permite eliminar un material del archivo de material.

Solicitará un número de material y cuando se ingrese, volverá a solicitar para asegurarse de que desea eliminarlo.

Si se confirma la eliminación, eliminará el material del archivo de material y volverá a cargar los materiales con el material predeterminado cargado.

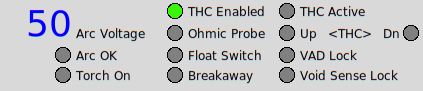

10.3. Panel Monitor

El Panel monitor se usa solo para visualización; tanto Axis como Gmoccapy tienen Paneles monitor similares.

Nombre |

Modos |

Descripción |

Voltaje de arco |

0,1 |

Muestra el voltaje de arco real |

Arc OK |

1,2 |

Indica el estado de la señal de arco ok |

Antorcha encendida |

0,1,2 |

La antorcha está activada |

THC habilitado |

0,1,2 |

Indica si THC está habilitado |

Sonda óhmica |

0,1,2 |

Indica que la sonda ha detectado el material |

Interruptor de flotador |

0,1,2 |

Indica que el interruptor de flotador está activado |

Breakaway |

0,1,2 |

Indica que el sensor de ruptura está activado |

THC activo |

0,1,2 |

Indica que el THC está activo actualmente |

THC Up |

0,1,2 |

Indica que el THC está causando que el eje Z se eleve |

THC Down |

0,1,2 |

Indica que el THC está causando que el eje Z baje |

THC Velocity Lock |

0,1,2 |

Indica que el THC está bloqueado debido a restricciones de velocidad |

THC Void Lock |

0,1 |

Indica que el THC está bloqueado debido a que se detecta un vacío |

NOTA: El LED de la sonda Ohmica mostrará el estado de la entrada de la sonda independientemente de si la sonda Ohmica está activada o desactivada.

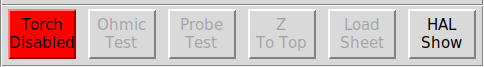

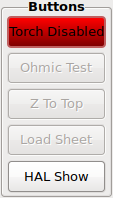

10.4. Panel de botones

El Panel de botones contiene botones útiles para el funcionamiento de la máquina.

Ambas GUI tienen un botón Torch Enable que es permanente, todos los demás botones son programables por el usuario en el archivo .ini. Axis tiene cinco botones de usuario y Gmoccapy tiene cuatro botones de usuario.

Diseño de botonesn de Axis:

Diseño del botones de Gmoccapy:

El botón Activar antorcha alterna entre Activado y Desactivado.

Debe estar habilitado para hacer cualquier corte.

Si está deshabilitado, ejecutar un programa cargado hará que el programa realice su ciclo sin que se active la antorcha.

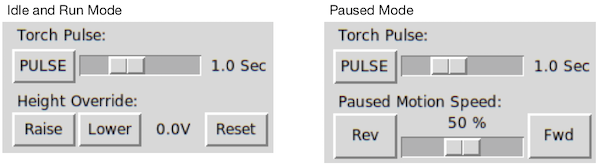

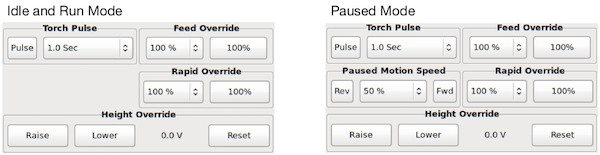

10.5. Panel de control

El Panel de control permite el control de algunas funciones, ambas GUI son similares, excepto que el Panel de control Gmoccapy está integrado en el marco que contiene alimentación y anulaciones rápidas.

Estas funciones se habilitan y deshabilitan automáticamente según el estado de la máquina.

Panel de control de Axis:

Panel de control de Gmoccapy:

Antorcha Pulso

Esto enciende la antorcha durante el tiempo establecido en el control deslizante correspondiente.

Movimiento en pausa

Cuando un programa está en pausa, esto permite que el movimiento x/y siga la ruta programada en la dirección inversa o hacia adelante al porcentaje de la velocidad de alimentación actual que se muestra en el ajuste.

Cuando se invierte, el movimiento se detendrá cuando llegue a un comando husillo ON.

Al reversa, el movimiento puede continuar hasta el final del camino.

Cambio de altura

Cada vez que presione Subir o Bajar, la altura de la antorcha cambiará según el valor establecido en Altura por voltio en el marco de arco del Panel de configuración. Restablecer cancelará cualquier anulación de altura.

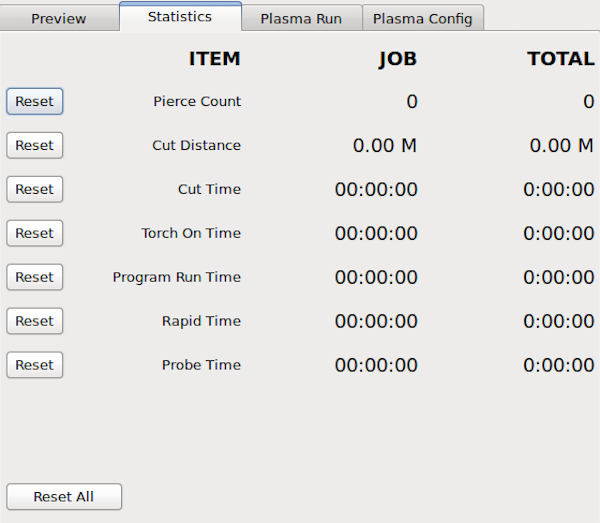

10.6. Panel de estadísticas

Esto proporciona estadísticas para permitir el seguimiento del desgaste de los consumibles y los tiempos de trabajo.

Se muestran para el trabajo actual y también se muestran como un total acumulado.

Las estadísticas de trabajo se restablecen cuando se ejecuta el programa actual.

Los valores totales se pueden restablecer individualmente o todos juntos.

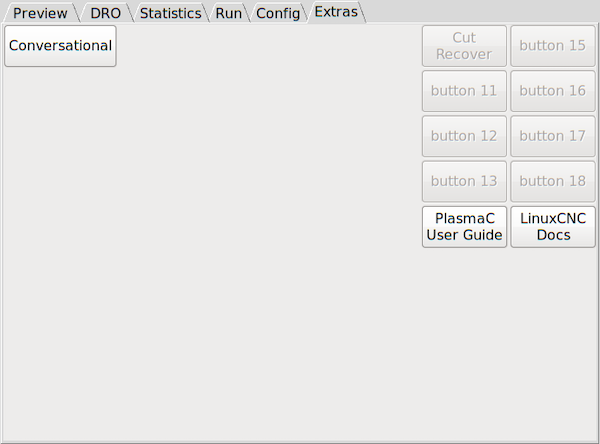

10.7. Panel de extras

Esto proporciona una biblioteca de formas conversacionales con algunas formas simples que se pueden seleccionar y cargar en LinuxCNC.

También proporciona diez botones de usuario personalizados que funcionan igual que los otros botones de usuario personalizados, además de que tienen la capacidad de cargar un programa de código G y mostrar una imagen en el botón.

Vea la biblioteca de formas conversacional para el uso de formas.

Vea botones de usuario personalizados para el uso del botón.

El panel Extras se puede deshabilitar comentando las entradas apropiadas en la sección [DISPLAY] del archivo .ini. Esto no tendrá ningún efecto en el funcionamiento de la configuración de PlasmaC.

11. Usando PlasmaC

El único requisito obligatorio del Código G para una configuración de PlasmaC es M3 $0 S1 para comenzar un corte y M5 $0 para finalizar un corte, además, por supuesto, de códigos de movimiento estándar para moverse de principio a fin.

Si está utilizando PlasmaC sin múltiples herramientas habilitadas, entonces está permitido usar M3 S1 en lugar de M3 $0 S1 para comenzar un trabajo de corte y M5 en lugar de M5 $0.

11.1. Coordenadas

Consulte la configuración del eje Z recomendada.

Cada vez que se inicia LinuxCNC, se requiere homing. Esto permite que LinuxCNC sepa en qué lugar del sistema universal está la antorcha y establece los límites soft a los valores especificados en el archivo .ini, evitando así que la máquina se bloquee por completo durante el uso normal.

Si su máquina no tiene interruptores home, entonces debe asegurarse de que todos los ejes estén en las coordenadas home especificadas en el archivo .ini antes del homing.

Si su máquina tiene interruptores home, se moverá a las coordenadas home especificadas cuando se le indique.

Dependiendo de su configuración, es posible que tenga un botón Home Todo o puede que necesite iniciar cada eje individualmente. Use el botón/botones apropiados para iniciar la máquina.

Después del homing de la antorcha, necesita saber dónde está el material, esto se logra con Touch Off.

Se recomienda que, la primera vez que use PlasmaC, mueva el eje Z hacia abajo hasta cerca de las tablillas y Touch Off el eje Z con un desplazamiento cero. Cuando termine, mueva el eje Z hasta donde estaba originalmente. Esto no debería necesitar hacerse nuevamente. De ahora en adelante, deje el eje Z en esta posición, ya que PlasmaC controlará todo el movimiento del eje Z.

Si tiene la intención de colocar su material en el mismo lugar en la mesa cada vez, entonces podría mover los ejes X e Y a la posición X0, Y0 del material y luego Touch Off ambos ejes con un desplazamiento cero.

Si tiene la intención de colocar el material al azar en la mesa, entonces antes de cada trabajo deberá Touch Off como se indica arriba o colocar el material en la ubicación anterior.

11.2. Tolerancia de ruta

Los archivos << rs274,RS274NGC_STARTUP_CODE>> proporcionados, metric_startup.ngc e imperial_startup.ngc establecen la tolerancia de ruta a 0.1 mm (0.004 ") con un comando G64. Si LinuxCNC ve un Estop en cualquier etapa, entonces la tolerancia de ruta si se configura por defecto que redondeará las esquinas, por lo que se recomienda que la tolerancia de ruta se establezca en el encabezado de cada archivo G-Code.

11.3. Pausa al final del corte

Esto hace que todo el movimiento se detenga al final del corte con la antorcha todavía encendida. Después de que haya pasado el tiempo de espera especificado, la antorcha se apagará y el eje Z se elevará.

El valor de tiempo para esta función es Pausa al final en los parámetros de corte del panel Ejecutar. Este valor también está en el archivo de material y puede establecerse para cada material.

Esta característica se usa para permitir que el arco alcance la posición de la antorcha para terminar completamente el corte. Por lo general, se requiere para materiales más gruesos, especialmente inoxidables.

11.4. Herramientas múltiples

Varias herramientas permiten el uso de más de una herramienta, las herramientas válidas son:

-

Antorcha de plasma: para corte normal

-

grabador - para grabar

-

Antorcha de plasma - para puntear

Si se habilitan varias herramientas, se requiere un número de herramienta LinuxCNC en el comando M3 para seleccionar la herramienta requerida.

-

M3 $0 S1 seleccionará la herramienta de corte por plasma.

-

M3 $1 S1 seleccionará el grabador.

-

M3 $2 S1 seleccionará la herramienta de detección de plasma.

Para habilitar la función de herramientas múltiples, debe editar la siguiente línea en <machine_name>_connections.hal.

de:

setp plasmac.multi-tool 0a:

setp plasmac.multi-tool 1PlasmaC leerá los parámetros de corte del Panel de ejecución y los usará cuando sea necesario.

11.5. Manejo de materiales

El manejo de materiales no tiene nada que ver con la tabla de herramientas LinuxCNC, sino que utiliza un archivo de material que se creó al mismo tiempo que la configuración.

La tabla de herramientas de LinuxCNC y los comandos de herramientas solo entran en juego si está utilizando un grabador además de la antorcha de plasma.

Hay un archivo de material con su nombre derivado de [EMC] MACHINE en el archivo de entrada, por lo que una máquina llamada METRIC_PLASMAC tendría un archivo de material llamado metric_plasmac_material.cfg.

No es un requisito que utilice un archivo de material; si es necesario, puede cambiar los parámetros de corte manualmente en el Panel de ejecución. Tampoco es un requisito utilizar los cambios automáticos de material, simplemente omítalos del archivo G-Code.

Los siguientes códigos pueden usarse para una configuración de PlasmaC:

-

M190 Pn - cambia el material al número n.

-

M66 P3 L3 Q1 - espera a que se confirme el cambio de material.

-

F#<_hal[plasmac.cut-feed-rate]> - establece la velocidad de alimentación a la velocidad de alimentación que se muestra en los parámetros de corte del panel Ejecutar.

-

M3 $0 S1 - inicia el componente PlasmaC.

Para el manejo manual de materiales, seleccione manualmente el material de la lista de materiales en el Panel de ejecución antes de ejecutar su Código G, que debe tener el siguiente código mínimo:

F#<_hal[plasmac.cut-feed-rate]>

M3 $0 S1

.

.

M5 $0NOTA: El manejo manual de materiales lo restringe a un solo material para todo el trabajo.

Para el manejo automático de materiales, los códigos DEBEN estar en el orden mostrado. Podrías tener otros códigos entre ellos. En su código G necesita:

M190 Pn

M66 P3 L3 Q1

F#<_hal[plasmac.cut-feed-rate]>

M3 $0 S1

.

.

M5 $0Los números de material en el archivo de materiales no necesitan ser consecutivos ni deben estar en orden numérico.

Cuando se cambia un material, solo cambia los parámetros de corte en el Panel de ejecución, LinuxCNC no sabe nada del material ni PlasmaC sabe nada sobre las herramientas de LinuxCNC. (es decir, NO hace un cambio de herramienta)

Los materiales se pueden seleccionar manualmente con el cuadro combinado Parámetros de corte o mediante MDI con M190 Pn.

Si se carga un programa de código G que contiene uno o más comandos de cambio de material, el primer material se mostrará en el Panel de ejecución mientras se carga el programa.

11.6. Materiales que se agregan y editan desde el código G

Es posible agregar nuevos materiales o editar materiales existentes mediante el uso de "comentarios mágicos" en un archivo G-Code.

Las opciones son:

Opción |

Descripción |

0 |

Crear un material predeterminado temporal |

1 |

Agregar un nuevo material si no existe |

2 |

Sobrescribir un material existente si existe |

Los parámetros obligatorios son:

Nombre |

Descripción |

o |

opción |

nu |

número de material (no requerido para la opción 0) |

na |

nombre del material (no requerido para la opción 0) |

ph |

altura de perforación |

pd |

retraso de perforación |

ch |

altura de corte |

fr |

velocidad de alimentación |

Los parámetros opcionales son:

Nombre |

Descripción |

kw |

ancho de corte |

th |

thc enable (0 = deshabilitar, 1 = habilitar) |

ca |

amplificadores de corte |

cv |

cortar voltaje |

pe |

pausa al final del retraso |

gp |

presión de gas (Powermax) |

cm |

modo de corte (Powermax) |

jh |

altura de salto de charco |

jd |

retraso de salto de charco |

Las reglas de formato son:

-

Todo el comentario debe estar entre paréntesis

-

El comienzo del comentario mágico debe ser (o=

-

El signo igual debe seguir inmediatamente cada parámetro sin espacio

-

Los parámetros obligatorios anteriores deben estar en el comentario mágico (nu y na no son necesarios para la opción 0)

-

Puede haber cualquier número y tipo de comentarios mágicos en un archivo de Código G con la excepción de la opción 0. Si hay más de una opción 0 en el archivo de Código G, entonces solo se usará el primero encontrado y los demás tener una advertencia informada.

Un ejemplo completo es:

(o=1, nu=2, na=5mm Mild Steel 40A, ph=3.1, pd=0.1, ch=0.75, fr=3000, kw=0.5, th=1, ca=45, cv=110, pe=0.1, gp=5, cm=1, jh=0, jd=0)11.7. THC

El THC se puede controlar desde el marco de THC del Panel de ejecución, off = deshabilitado, on = habilitado y auto significa cumplir con la casilla de verificación THC Enable en los parámetros de corte.

El THC también se puede habilitar o deshabilitar directamente desde G-Code siempre que el THC no esté deshabilitado en el Panel de ejecución.

PlasmaC utiliza un voltaje de control que depende del estado de la casilla de verificación Usar voltios automáticos en el Panel de ejecución:

-

Si se selecciona Usar voltios automáticos, el voltaje de corte real se muestrea después de que comienza el corte y luego se usa como voltaje de control. Para permitir que el voltaje del arco se estabilice, PlasmaC espera la cantidad de tiempo que se muestra como Retraso en el marco de THC del Panel de análisis antes de tomar la muestra.

-

Si la opción Usar voltios automáticos no está marcada, el voltaje que se muestra como Voltios de corte en el cuadro Parámetros de corte del panel de ejecución se usa como voltaje de control.

El THC no se activa hasta que la velocidad alcanza el 99.9% de CutFeedRate.

Código G THC

El THC puede deshabilitarse y habilitarse directamente desde el Código G, siempre que el THC no esté deshabilitado en el Panel de ejecución, configurando o restableciendo el pin motion.digital-out-02 con los M-Codes M62-M65:

-

M62 P2 desactivará THC (sincronizado con movimiento)

-

M63 P2 habilitará THC (sincronizado con movimiento)

-

M64 P2 deshabilitará el THC (inmediatamente)

-

M65 P2 habilitará THC (inmediatamente)

Velocidad basada en THC

Si la velocidad de corte cae por debajo de un porcentaje de CutFeedRate, entonces el THC se bloqueará hasta que la velocidad de corte regrese al menos al 99% de CutFeedRate.

Este porcentaje se muestra como % de umbral VAD en el marco de THC del Panel de configuración.

El THC basado en la velocidad evita que se cambie la altura de la antorcha cuando la velocidad se reduce para una esquina afilada o un pequeño agujero.

Hay un pin HAL disponible llamado motion.analog-out-03 que se puede cambiar en G-Code con los comandos M67/M68. Este pin reducirá la velocidad al porcentaje especificado en el comando.

-

M67 E3 Q0 establecería la velocidad al 100% de CutFeedRate.

-

M67 E3 Q40 establecería la velocidad al 40% de CutFeedRate.

-

M67 E3 Q60 establecería la velocidad al 60% de CutFeedRate.

-

M67 E3 Q100 establecería la velocidad al 100% de CutFeedRate.

El porcentaje mínimo permitido es del 10%, los valores por debajo de este se establecerán en el 100%.

El porcentaje máximo permitido es 100%, los valores superiores a este se establecerán en 100%.

Si tiene la intención de utilizar esta función, sería prudente agregar M68 E3 Q0 a su preámbulo y posámbulo del Código G para que comience y termine en un estado conocido.

CONSEJO: Otra forma de lograr el mismo resultado es usar F#<_hal[plasmac.cut-feed-rate] con un multiplicador.

F[#<_hal[plasmac.cut-feed-rate]*0.6]IMPORTANTE: El THC código G y el THC basado en la velocidad NO PUEDEN SER USADOS si la compensación de la cuchilla ESTÁ EN EFECTO, SE VISUALIZARÁ UN MENSAJE DE ERROR.

ADVERTENCIA: Si la velocidad de alimentación de corte en el panel de ejecución se establece en cero, PlasmaC usará motion.requested-speed para los cálculos de THC, que no es una forma muy confiable de THC basada en la velocidad y no se recomienda.

NOTA: Todas las referencias a CutFeedRate significan Velocidad de avance de corte como se muestra en el Panel de ejecución.

11.8. Compensación del cortador

Para usar la compensación del cortador, deberá usar G41.1, G42.1 y G40 con el pin HAL de ancho de corte:

-

G41.1 D#<_hal[plasmac_run.kerf-width-f]>; para la izquierda de la ruta programada

-

G42.1 D#<_hal[plasmac_run.kerf-width-f]> a la derecha de la ruta programada

-

G40 para desactivar la compensación

IMPORTANTE: SI La compensación del cortador ESTÁ EN EFECTO El código G THC, El THC basado en la velocidad Y el sobrecorte NO PUEDEN SER USADOS, SE VISUALIZARÁ UN MENSAJE DE ERROR.

11.9. Salto de detección de altura inicial

IHS se puede omitir de dos maneras diferentes:

Si el THC está deshabilitado, omita IHS si el inicio del corte es menor a Omitir IHS distancia desde la última sonda exitosa.

Si el THC está habilitado, omita IHS si el inicio del corte es menor que *Omitir IHS *distancia desde el final del último corte.

Un valor de cero para Saltar IHS deshabilitará el salto de IHS.

Cualquier error encontrado en un corte deshabilitará la omisión de IHS para el próximo corte si estaba habilitado.

11.10. Sondeo

El sondeo puede ser con detección óhmica o con un interruptor de flotador, también es posible combinar ambos con el interruptor de flotador que proporciona una alternativa al sondeo óhmico.

Si su antorcha no admite sondeo óhmico, podría tener una sonda separada al lado de la antorcha. En este caso, extendería la sonda debajo de la antorcha. La sonda NO debe extenderse más allá de su Altura mínima de corte debajo de la antorcha y esta distancia de compensación se ingresa como ohmic-probe-offset en el Panel de configuración.

La configuración del sondeo se realiza en el cuadro Movimiento del Panel de configuración.

PlasmaC puede sondear a la velocidad máxima del eje Z siempre que su máquina tenga suficiente movimiento en el interruptor de flotación para absorber cualquier desbordamiento. Si su máquina es adecuada, puede establecer la Altura de la sonda cerca del mínimo del eje Z y hacer todas las pruebas a toda velocidad.

NOTA: La altura de la sonda es la altura por encima del límite mínimo del eje Z.

11.11. Tipos de corte

PlasmaC permite dos tipos de corte diferentes:

-

Perforar y cortar - ejecuta el programa G-Code cargado para perforar y luego cortar.

-

Solo perforación - convierte y luego ejecuta el programa G-Code cargado para hacer solo perforación.

El modo de solo perforación es útil para materiales gruesos que pueden producir suficiente escoria en la superficie del material al perforar para interferir con la antorcha durante el corte. Esto permite perforar y limpiar toda la hoja antes de cortarla.

Esto también permite que los consumibles del final de la vida útil se usen para perforar y se pueden cambiar por buenos consumibles para cortar.

Hay dos formas de habilitar esta función:

-

Programe un botón de usuario personalizado para alternar entre los tipos de corte.

-

Agregar una línea #<pierce-only> = 1 en cualquier parte de un archivo G-Code para habilitar el modo Pierce Only para el archivo actual.

Si usa un botón de usuario personalizado, la GUI volverá a cargar automáticamente el archivo cuando se alterna el tipo de corte.

11.12. Corte de agujeros - Introducción

Se recomienda que los orificios que se corten tengan un diámetro no inferior a una vez y media el grosor del material a cortar.

También se recomienda que los agujeros con un diámetro de menos de 32 mm (1.25") se corten al 60% de la velocidad de alimentación utilizada para los cortes de perfil. Esto también debería bloquear el THC debido a restricciones de velocidad.

PlasmaC puede utilizar comandos de código G generalmente establecidos por un postprocesador CAM (PP) para ayudar en el corte de agujeros o si no tiene un PP o su PP no admite estos métodos, entonces PlasmaC puede adaptar automáticamente el código G para adaptarse. Este modo automático está deshabilitado de forma predeterminada.

Hay tres métodos disponibles para mejorar la calidad de los agujeros pequeños.

-

Reducción de velocidad - reduzca la velocidad a aproximadamente el 60% de CutFeedRate.

-

Permanencia en el arco - mantenga la antorcha encendida durante un corto tiempo al final del hoyo mientras se detiene el movimiento para permitir que el arco se recupere.

-

Sobrecorte - apague la antorcha al final del agujero y luego continúe por el camino.

NOTA: Si tanto Arc Dwell como Overcut están activos al mismo tiempo, entonces Overcut tendrá prioridad.

IMPORTANTE: Sobrecorte NO SE PUEDE UTILIZAR SI LA COMPENSACIÓN DE CORTE ESTÁ EN EFECTO, SE VISUALIZARÁ UN MENSAJE DE ERROR.

11.13. Corte de agujeros - Comandos de código G

Sus comandos de código G se configuran mediante un postprocesador CAM (PP) o mediante codificación manual.

Reducción de velocidad

Si un agujero requiere una velocidad reducida, establezca la velocidad con M67 E3 Q60, que establecería la velocidad al 60% de CutFeedRate.

Vea la sección TCH Basado en Velocidad.

Código de muestra:

G21 (métrico)

G64 P0.005

M52 P1 (permitir movimiento en pausa)

F#<_hal[plasmac.cut-feed-rate]> (velocidad de alimentación de los parámetros de corte)

G0 X10 Y10

M3 $0 S1 (corte inicial)

G1 X0

M67 E3 Q60 (reducir la velocidad de alimentación al 60%)

G3 I10 (el agujero)

M67 E3 Q0 (restaurar la velocidad de alimentación al 100%)

M5 $0 (corte final)

G0 X0 Y0

M2 (trabajo final)Arc Dwell

Mantenga el movimiento durante un tiempo configurando Pausa al final en el cuadro Parámetros de corte del Panel de ejecución

Código de muestra:

G21 (métrico)

G64 P0.005

M52 P1 (permitir movimiento en pausa)

F#<_hal[plasmac.cut-feed-rate]> (velocidad de alimentación de los parámetros de corte)

G0 X10 Y10

M3 $0 S1 (corte inicial)

G1 X0

M67 E3 Q60 (reducir la velocidad de alimentación al 60%)

G3 I10 (el agujero)

M67 E3 Q0 (restaurar la velocidad de alimentación al 100%)

M5 $0 (corte final)

G0 X0 Y0

M2 (trabajo final)Sobrecorte

La antorcha se puede apagar al final del agujero configurando el pin motion.digital-out-03 con los códigos M M62 o M64 *. Después de apagar la antorcha, es necesario permitir que la antorcha se encienda nuevamente antes de comenzar el siguiente corte restableciendo el pin *motion.digital-out-03 con los códigos M M63 o M65, esto El analizador de código G de PlasmaC puede hacerlo automáticamente si alcanza un comando M5 sin ver un M63 P3 o M65 P3.

Después de apagar la antorcha, se seguirá la trayectoria del orificio durante una longitud predeterminada de 4 mm (0.0157"). Esta distancia se puede especificar agregando #<oclength> = n al archivo G-Code.

-

M62 P3 apagará la antorcha (sincronizada con el movimiento)

-

M63 P3 permitirá encender la antorcha (sincronizada con el movimiento)

-

M64 P3 apagará la antorcha (inmediatamente)

-

M65 P3 permitirá encender la antorcha (inmediatamente)

Código de muestra:

G21 (métrico)

G64 P0.005

M52 P1 (permitir movimiento en pausa)

F#<_hal[plasmac.cut-feed-rate]> (velocidad de alimentación de los parámetros de corte)

G0 X10 Y10

M3 $0 S1 (corte inicial)

G1 X0

M67 E3 Q60 (reducir la velocidad de alimentación al 60%)

G3 I10 (el agujero)

M62 P3 (apague la antorcha)

G3 X0.8 Y6.081 I10 (movimiento continuo durante 4 mm)

M63 P3 (permite encender la antorcha)

M67 E3 Q0 (restaurar la velocidad de alimentación al 100%)

M5 $0 (corte final)

G0 X0 Y0

M2 (trabajo final)11.14. Corte de agujeros - Automático

PlasmaC tiene la capacidad de modificar automáticamente el Código G para reducir la velocidad y/o aplicar *Sobrecorte *.

El tamaño de orificio predeterminado para la detección de orificios PlasmaC es 32 mm (1.26"). Es posible cambiar este valor con los siguientes comandos:

-

#<m_diameter> = nn - Para establecer un diámetro en medidas métricas

-

#<i_diameter> = nn - Para establecer un diámetro en medidas imperiales

La detección de agujeros PlasmaC se habilita / deshabilita configurando el siguiente parámetro del código G. Está deshabilitado por defecto.

-

#<holes> = 1 - Hace que PlasmaC reduzca la velocidad de los agujeros de menos de 32 mm (1.25") al 60% de CutFeedRate.

-

#<holes> = 2 - Además de la reducción de velocidad anterior, también apaga la antorcha al final y sigue la trayectoria del agujero.

Arc Dwell

Mantenga el movimiento durante un tiempo configurando Pausa al final en el cuadro Parámetros de corte del Panel de ejecución

-

#<holes> = 1 para permitir la reducción de velocidad.

Código de muestra:

G21 (métrico)

G64 P0.005

M52 P1 (permitir movimiento en pausa)

F#<_hal[plasmac.cut-feed-rate]> (velocidad de alimentación de los parámetros de corte)

#<holes> = 1 (reducción de velocidad para agujeros)

G0 X10 Y10

M3 $0 S1 (corte inicial)

G1 X0

G3 I10 (el agujero)

M5 $0 (corte final)

G0 X0 Y0

M2 (trabajo final)Sobrecorte

-

#<holes> = 2 para permitir la reducción de velocidad y el sobrecorte.

-

#<oclength> = n para especificar una longitud de sobrecorte diferente, si no se especifica este parámetro, el valor predeterminado es 4 mm (0.0157").

Código de muestra:

G21 (métrico)

G64 P0.005

M52 P1 (permitir movimiento en pausa)

F#<_hal[plasmac.cut-feed-rate]> (velocidad de alimentación de los parámetros de corte)

#<holes> = 2 (sobrecorte para agujeros)

#<oclength> = 6.5 (opcional, longitud de sobrecorte de 6.5 mm)

G0 X10 Y10

M3 $0 S1 (corte inicial)

G1 X0

G3 I10 (el agujero)

M5 $0 (corte final)

G0 X0 Y0

M2 (trabajo final)NOTA: Está bien tener comandos múltiples y mixtos #<*_diámetro> en un archivo G-Code.

Está bien tener múltiples y mixtos comandos #<holes> en un archivo G-Code.

11.15. Corte individual

Un corte único es un movimiento de corte unidireccional que se usa a menudo para cortar una hoja en pedazos más pequeños antes de ejecutar un programa de código G.

La máquina debe estar orientada antes de comenzar un solo corte.

Un solo corte comenzará desde la posición X / Y actual de la máquina.

Corte simple automático

Este es el método preferido y los parámetros para este método se ingresan en el Panel de ejecución.

-

Avance a la posición de inicio X / Y requerida.

-

Establezca la velocidad de avance de corte requerida en los parámetros de corte del panel Ejecutar.

-

Ingrese la longitud del corte a lo largo de los ejes X y / o Y.

-

Presione el botón Iniciar corte y el corte comenzará.

Corte simple con colgante

Si tiene un colgante que puede iniciar y detener el husillo, además de mover los ejes X e Y, puede realizar manualmente un solo corte.

-

Avance a la posición de inicio X / Y requerida.

-

Establezca la velocidad de alimentación requerida con el control deslizante Jog Speed.

-

Comience el procedimiento iniciando el husillo.

-

Después de sondear la antorcha se disparará.

-

Cuando se recibe Arc OK, la máquina se puede mover a lo largo de la línea de corte con los botones de desplazamiento.

-

Cuando se complete el corte, detenga el husillo.

-

La antorcha se apagará y el eje Z volverá a la posición inicial.

[underline]*Corte simple manual en Axis *

-

Avance a la posición de inicio X / Y requerida.

-

Establezca la velocidad de alimentación requerida con el control deslizante Jog Speed.

-

Inicie el procedimiento presionando *F9 *.

-

Después de sondear la antorcha se disparará.

-

Cuando se recibe Arc OK, la máquina se puede trotar a lo largo de la línea de corte con las teclas de desplazamiento.

-

Cuando el corte esté completo, presione F9 o *Esc *.

-

La antorcha se apagará y el eje Z volverá a la posición inicial.

[underline]*Corte simple manual en Gmoccapy *

Si desea utilizar las teclas de desplazamiento del teclado, habilite los métodos abreviados de teclado en la pestaña Hardware de la página Configuración; de lo contrario, utilice los botones de desplazamiento de la GUI.

-

Avance a la posición de inicio X / Y requerida.

-

Establezca la velocidad de alimentación requerida con el control deslizante Jog Speed.

-

Ingrese al modo MDI.

-

Inicie el procedimiento ingresando *M3 S1 *.

-

Ingrese al modo manual.

-

Después de sondear la antorcha se disparará.

-

Cuando se recibe Arc OK, la máquina se puede trotar a lo largo de la línea de corte utilizando los botones de avance (o las teclas de avance si están habilitadas).

-

Cuando el corte esté completo, presione Esc.

-

La antorcha se apagará y el eje Z volverá a la posición inicial.

11.16. Modo de malla (metal expandido)

El metal expandido se puede cortar siempre que su máquina tenga una antorcha de arco piloto y sea capaz de un modo de arco piloto constante.

El modo de malla deshabilita el control de altura de la antorcha y también ignora una señal perdida de Arc OK. Para habilitar este modo, marque el botón de verificación Modo de malla en el Panel de ejecución.

También es posible iniciar un corte sin recibir la señal Arc OK marcando el botón Ignorar OK en el panel Ejecutar. Esto no tiene ningún efecto si el Modo de malla no está seleccionado.

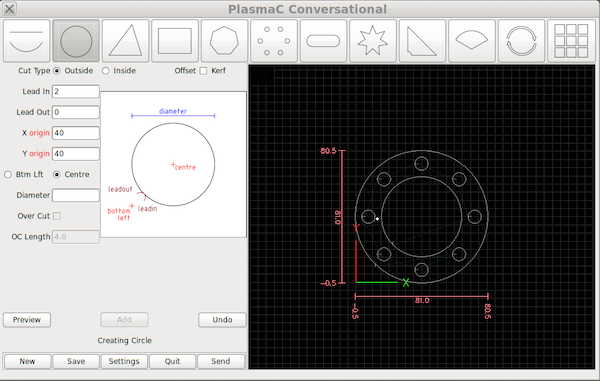

12. Biblioteca de formas conversacionales

La biblioteca de formas conversacionales consta de varias formas y funciones básicas y está disponible en la pestaña Extras en la interfaz gráfica de usuario. No está destinado a ser un reemplazo CAD / CAM y existen limitaciones para lo que se puede lograr.

Las entradas en blanco en los cuadros de diálogo de forma utilizarán la configuración actual en ese momento. p.ej. Si X start estaba en blanco, se usaría la posición actual del eje X.

Todas las entradas y salidas son arcos, excepto:

-

Pequeños agujeros

-

Estrellas

El orden de corte es el mismo en que se creó la forma.

Si presiona Retorno en el teclado mientras edita los parámetros, se mostrará automáticamente la vista previa de la forma si hay suficientes parámetros ingresados para crear la forma. Hacer clic en las casillas de verificación hará lo mismo.

El botón Nuevo eliminará el archivo G-Code actual y cargará un archivo G-Code en blanco.

El botón Guardar abre un cuadro de diálogo que permite guardar la forma actual como un archivo G-Code.

El botón Configuración permite cambiar la configuración global.

El botón Finalizar cerrará el Panel de conversación y cargará la forma actual en LinuxCNC. Si no se agregó la última edición, se perderá.

El botón Vista previa mostrará una vista previa de la forma actual siempre que la información requerida esté presente.

El botón Continuar es solo para líneas y arcos y permite agregar otro segmento al segmento / segmentos actuales.

El botón Agregar almacenará la forma actual tal como está

El botón Deshacer volverá al estado almacenado anterior. Si no ha habido modificaciones desde la última tienda, se mantendrá en el estado actual.

Si hay un archivo de código G cargado en LinuxCNC cuando se abre el Panel de conversación, ese código se importará a la conversación como la primera forma del trabajo. Si no se requiere este código, se puede eliminar con el botón Nuevo.

NOTA: Todas las distancias están en unidades de máquina con respecto al Sistema de coordenadas de usuario actual y todos los ángulos están en grados.

12.1. Configuración

La configuración global de la biblioteca de formas se puede configurar presionando Configuración en el Panel de conversación. Esto mostrará todos los parámetros de configuración disponibles:

-

Preámbulo

-

Postambulo

-

Origen (uno de centro o abajo a la izquierda)

-

Longitud de entrada

-

Longitud de salida

-

Diámetro de agujero pequeño

-

Velocidad de agujero pequeño

-

Tamaño de ventana

Cualquier círculo interno que tenga un diámetro menor que Diámetro de agujero pequeño se clasifica como un agujero pequeño. Tendrá una entrada recta con una longitud menor del radio del orificio y la longitud de entrada especificada. También tendrá su velocidad de avance establecida en Velocidad de agujero pequeño.

Al presionar el botón Guardar se guardarán todas las configuraciones como se muestran y cambiará el tamaño de la ventana al tamaño que se muestra.

12.2. Forma única

-

Seleccione la forma que desea crear que mostrará los parámetros disponibles.

-

Ingrese los valores apropiados y presione Vista previa para mostrar la forma.

-

Si la forma no es correcta, edite los valores y presione Vista previa y se mostrará la nueva forma. Repita hasta que esté satisfecho con la forma.

12.3. Líneas y arcos

Las líneas y los arcos tienen una opción adicional, ya que se pueden unir para crear una forma compleja.

Hay dos tipos de línea y tres tipos de arco disponibles.

-

Línea desde el punto inicial y el punto final

-

Línea desde el punto de inicio, longitud y ángulo.

-

Arco desde el punto inicial, punto intermedio y punto final

-

Arco desde el punto inicial, el punto final y el radio

-

Arco desde el punto de inicio, longitud, ángulo y radio

Para usar líneas y arcos:

-

Seleccionar líneas y arcos

-

Seleccione el tipo de línea para crear

-

Ingrese los parámetros deseados

-

Vista previa de la forma

-

Si está satisfecho con la forma, presione Continuar

-

Cambie el tipo de línea si es necesario y continúe este procedimiento hasta que se complete la forma.

Si desea crear una forma cerrada, deberá crear cualquier leadin requerido como primer segmento de la forma. Si se requiere una salida, deberá ser el último segmento de la forma.

NOTA: En esta etapa, no hay una opción automática para una entrada / salida si la forma está cerrada.

Se pretende que esto esté disponible en el futuro, así como la compensación de ancho de corte.

12.4. Grupo de formas

Se pueden agregar varias formas para crear un grupo complejo.

El orden de corte del grupo está determinado por el orden en que las formas individuales se agregan al grupo.

Una vez que se agrega una forma al grupo, no se puede editar ni eliminar.

Los grupos no pueden editarse, solo agregarse a.

-

Cree la primera forma como en *Forma única *.

-

Presione Agregar y la forma se agregará al grupo.

-

Si desea agregar otra versión de la misma forma, edite los parámetros requeridos y presione Agregar cuando esté satisfecho con la forma.

-

Si desea agregar una forma diferente, seleccione esa forma y cree como en *Forma única *.

-

Repita hasta que haya agregado todas las formas necesarias para completar el grupo.

12.5. Rotar

La función de rotación rotará el código actual que se muestra en la pestaña Vista previa, puede ser una sola forma, un grupo o un archivo G-Code importado.

Las matrices creadas con Conversational pueden rotarse, pero las matrices importadas no pueden rotarse.

La rotación no funcionará en el código G que se calcula matemáticamente, los valores deben especificarse.

-

Cree una forma, un grupo o use el archivo G-Code importado.

-

Presione Rotar para abrir el diálogo de rotación.

-

Ingrese los valores apropiados en el diálogo de rotación y presione Vista previa para mostrar el código girado.

-

Si la rotación no es correcta, edite los valores y presione Vista previa y se mostrará el nuevo código girado. Repita hasta que esté satisfecho con el código girado.

-

Presione Agregar para completar el procedimiento.

12.6. Matriz

Se puede crear una matriz a partir de una forma, un grupo o un archivo G-Code importado.

Las matrices creadas con Conversacional pueden estar agrupadas, pero las matrices importadas no pueden estar agrupadas.

El orden de corte de una matriz es de izquierda a derecha, comenzando en la fila inferior y terminando en la fila superior.

-

Cree una forma, un grupo o use el archivo G-Code importado.

-

Presione Array para abrir el cuadro de diálogo de matriz.

-

Ingrese los valores apropiados en el cuadro de diálogo de la matriz y presione Vista previa para mostrar la matriz.

-

Si la matriz no es correcta, edite los valores y presione Vista previa y se mostrará la nueva matriz. Repita hasta que esté satisfecho con la matriz.

-

Presione Agregar para completar el procedimiento.

12.7. Guardar un trabajo

El trabajo actual que se muestra en el Panel de vista previa se puede guardar en cualquier momento utilizando el botón inferior Guardar.

12.8. Ejecutar un trabajo

Para ejecutar un trabajo, presione el botón Finalizar que cerrará el Panel de conversación y volverá a LinuxCNC.

13. Grabador

PlasmaC puede operar un escriba además de la antorcha de plasma, esto está deshabilitado de manera predeterminada para no afectar las configuraciones existentes.

El uso de un escriba requiere el uso de la tabla de herramientas LinuxCNC, la Herramienta 0 se asigna a la antorcha de plasma y la Herramienta 1 se asigna al escriba. Los desplazamientos de los ejes X e Y de la antorcha de plasma deben ingresarse en la tabla de herramientas LinuxCNC. Las compensaciones de la antorcha de plasma siempre serán cero. Las herramientas se seleccionan mediante el comando Tn M6 y luego se requiere un G43 H0 para aplicar los desplazamientos. PlasmaC se inicia con un comando M3 $n S1. Para n, use 0 para corte por plasma o 1 para trazar.

Hay dos pines de salida HAL utilizados para operar el trazo, uno para armar el trazo que mueve el trazo a la superficie del material, luego después de una retraso y el otro para iniciar el trazo, luego después de un retraso comenzará el movimiento.

El uso de PlasmaC después de habilitar el escriba requiere seleccionar la antorcha o el escriba en cada archivo G-Code como una herramienta LinuxCNC.

Para habilitar la escritura, vea herramientas múltiples.

Si aún no ha asignado los pines HAL para el escriba en el Configurador, deberá hacerlo invocando el modo reconfigurar del Configurador.

El escriba ahora está activo y la acción de armado se puede probar emitiendo un comando M3 $1 S1 en la entrada MDI. Esto hará que el escriba se arme pero no lo iniciará.

El siguiente paso es abrir el editor de tablas de herramientas en la GUI e ingresar los desplazamientos de los ejes X e Y. Estas son las distancias en X e Y desde el centro de la boquilla de la antorcha. En la mayoría de los casos, si está parado en la parte delantera de la máquina si el escriba está a la derecha de la antorcha, sería un valor positivo y si el escriba está en la parte trasera de la antorcha, también sería un valor positivo. Las compensaciones para la antorcha siempre deben ser cero.

El paso final es establecer la demoras de escritura requerida:

-

Arm Delay permite que el escriba descienda a la superficie del material.

-

On Delay permite que el escriba comience antes de que comience el movimiento.

Guarde los parámetros de configuración.

El material se puede alinear con la antorcha como anteriormente y se pueden aplicar los desplazamientos para que ambas herramientas funcionen en las coordenadas correctas.

Para usar el grabador con G-Code:

...

M52 P1 (movimiento en pausa activado)

F#<_hal[plasmac.cut-feed-rate]>

T1 M6 (seleccione escriba)

G43 H0 (aplicar compensaciones)

M3 $1 S1 (comience plasmac con escriba)

.

.

T0 M6 (seleccione antorcha)

G43 H0 (aplicar compensaciones)

G0 X0 Y0 (posición de estacionamiento)

M5 $1 (final)Es una buena idea volver a la antorcha al final del programa antes de su último movimiento de estacionamiento rápido para que su máquina esté siempre en el mismo estado en reposo.

Puede cambiar entre la antorcha y el escriba cualquier número de veces durante un programa utilizando el código anterior y emitiendo M3 $0 S1 para iniciar PlasmaC con la antorcha.

La emisión de M3 S1 (sin $n) hará que la máquina se comporte como si se hubiera emitido un M3 $0 S1 y la emisión de M5 (sin $n) hará que la máquina se comporte como si se hubiera emitido un *M5 $0 *, entonces la máquina intentará cortar la antorcha. Esto es para proporcionar compatibilidad con archivos G-Code anteriores.

ADVERTENCIA: Si tiene un cambio de herramienta manual existente en el archivo .hal de su máquina, entonces PlasmaC lo convertirá en un cambio de herramienta automático.

14. Punteo

Para lograr el punteo antes de perforar, etc., PlasmaC puede pulsar la antorcha durante un corto período de tiempo para marcar el punto de perforación.

Esto se hace configurando primero el umbral de voltaje de arco en el Panel de configuración. Si el voltaje de umbral se establece en cero, el temporizador de retraso comenzará desde que se envió la señal de antorcha encendida. Si el voltaje umbral se establece por encima de cero, el temporizador de retardo comenzará cuando el voltaje de arco alcance el voltaje umbral.

Luego configure el tiempo de retraso en el Panel de configuración. Cuando se completa el retraso, la antorcha se apagará. Los tiempos son ajustables de 0 a 9999 milisegundos.

La antorcha se enciende en G-Code con el comando M3 $2 S1 que selecciona la antorcha de plasma como herramienta de detección.

Para habilitar la detección, vea herramientas múltiples.

LinuxCNC requiere algo de movimiento entre un comando M3 y un comando *M5 *, por lo que se programa un movimiento mínimo a alta velocidad.

Un ejemplo de código G es:

G21 (métrico)

F99999 (alta velocidad de alimentación)

.

.

G0 X10 Y10

M3 $2 S1 (punteo)

G91 (modo de distancia relativa)

G1 X0.000001

G90 (modo de distancia absoluta)

M5 $2 (punteo)

.

.

G0 X0 Y0

G90

M2NOTA: La velocidad de alimentación alta es para garantizar que el movimiento esté a la velocidad de alimentación más alta de la máquina.

IMPORTANTE: ALGUNOS CORTADORES DE PLASMA NO SERÁN ADECUADOS PARA ESTA CARACTERÍSTICA.

SE RECOMIENDA QUE REALICE ALGUNOS PUNTEOS DE PRUEBA PARA ASEGURARSE DE QUE SU CORTADORA DE PLASMA PUEDA UTILIZAR ESTA CARACTERÍSTICA.

15. Mensajes de error

Hay una serie de mensajes de error impresos por PlasmaC. Probablemente podrían dividirse en dos grupos, Crítico y *Advertencia *.

15.1. Errores críticos

Los errores críticos harán que el programa haga una pausa, el operador debe borrar la causa del error.