1. Système pas à pas

1.1. Période de base

Période de base (BASE_PERIOD) est le métronome de

l’ordinateur de LinuxCNC.

[Cette section fait référence à

l’utilisation de stepgen le générateur de pas intégré à LinuxCNC.

Certains dispositifs matériels ont leur propre générateur de pas

et n’utilisent pas celui incorporé à LinuxCNC. Dans ce cas se référer

au manuel du matériel concerné.]

A chaque période le logiciel de

génération de pas calcule si c’est le moment pour une autre impulsion

de pas. Une période de base plus courte permet de produire plus

d’impulsions de pas par seconde, mais si elle est trop courte l’ordinateur

passera tout son temps à générer les impulsions et les autres services

seront ralentis voir bloqués.

La latence et les besoins des pilotes des moteurs pas à pas déterminent

la durée minimum de la période que nous pouvons utiliser.

La latence la plus défavorable peut ne se présenter que quelquefois par minute ou même moins. La probabilité que cela se produise au même moment qu’un changement de direction du moteur et faible. Donc on peut obtenir des erreurs très rares et intermittentes qui ruinent une production de temps en temps et il est impossible d’intervenir pour régler le problème.

La façon la plus simple d'éviter ce problème est de choisir un BASE_PERIOD qui est la somme des plus longues exigences de temps de votre périphérique et le pire cas de latence de votre ordinateur. Ceci n’est pas toujours le meilleur choix.

Par exemple si le pilote moteur a besoin d’un maintien du signal de direction d’une durée de 20 µs est que la latence maximum est de 11 µs, la période de base sera de 11+20=31 µs ce qui donne une fréquence de génération de pas de 32258 pas par seconde dans un mode et de 16129 pas par seconde dans un autre mode.

Le problème est qu’avec les exigences de 20us pour le maintien du signal et les 11 µs de latence cela nous force à utiliser une période défavorable de 31 µs. Mais le générateur de pas du logiciel LinuxCNC a quelques paramètres qui nous laissent régler les divers temps d’une période de différentes manières.

Par exemple, si steplen

[Steplen se réfère à un paramètre

qui ajuste la performance du générateur de pas incorporé à LinuxCNC,

stepgen, qui est un composant de HAL. Ce paramètre ajuste

la longueur de l’impulsion de pas. Continuez à lire, on expliquera

tous finalement.]

est changé de 1 à 2, alors il y aura deux

périodes entre le commencement et la fin de l’impulsion de pas.

De même, si dirhold

[dirhold se réfère à un paramètre

qui adapte la longueur du maintien du signal de commande

de direction.]

est changé de 1 à 3, il y aura au moins trois périodes

entre l’impulsion de pas et un changement d'état de la commande

de direction.

Si nous pouvons utilisez dirhold pour répondre aux exigences des 20µs de maintiens du signal de direction, le prochain délai à respecter est la durée de 4.5 µs du signal de pas haut, additionnons les 11 µs de latence au 4.5 µs de signal haut et nous obtenons une période minimum de 15.5 µs. Lorsque nous essayons la valeur de 15.5, nous trouvons que l’ordinateur est lent, donc nous réglons sur 16 µs. Si nous laissons dirhold à 1 (par défaut) alors temps minimum entre un pas et le changement de direction est de 16 µs moins les 11 µs de latence ce qui nous donne 5µs. Ce qui n’est pas suffisant il nous manque 15 µs. Puisque la période est 16 µs, nous avons besoin d’encore une période. Dans ce cas nous changeons dirhold de 1 à 2. Maintenant le temps minimal entre la fin de l’impulsion de pas et le changement du signal de direction et de 5+16=21 µs. Nous n’avons plus à nous inquiéter d’une erreur de direction à cause de la latence.

Pour plus d’informations sur stepgen voir la section stepgen du manuel de HAL.

1.2. Timing des pas

Sur certain pilote moteur le rapport entre la durée des espaces et la durée des impulsions n’est pas égal, dans ce cas le point (le moment) du pas est important. Si le pas se déclenche sur le front descendant alors, la broche de sortie doit être inversée.

2. Systèmes à servomoteurs

2.1. Opération de base

Les systèmes à servomoteurs sont capables de vitesses plus élevées pour une précision équivalente au moteur pas-à-pas, mais ils sont plus coûteux et complexes. Contrairement aux systèmes pas à pas, les servo-systèmes nécessitent un dispositif de rétroaction pour se positionner. Ils ne fonctionnent pas immédiatement sorti de la boite et ils doivent être calibrés pour fonctionner contrairement aux moteurs pas à pas.

Cette différence s’explique par le mode de régulation différent des deux systèmes. Les servosystèmes sont régulés en boucle fermée et le moteur pas à pas en boucle ouverte.

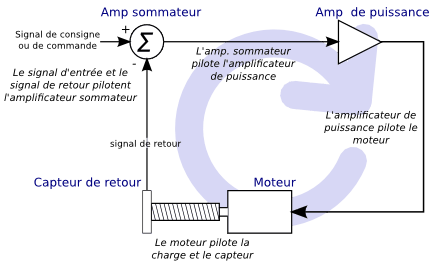

Que signifie boucle fermée ? Regardons un schéma simplifié et la façon dont un système de servomoteur fonctionne.

Ce diagramme montre que le signal de consigne (de commande) et le signal de retour pilotent l’amplificateur sommateur, ensuite celui-ci pilote l’amplificateur de puissance, qui pilote le moteur, qui actionne la charge et le dispositif de retour d’information qui fournis le signal de retour. Cela se perçoit comme une boucle fermée où A contrôle B, B contrôle C, C contrôle D et D contrôle A.

Si vous n’avez pas travaillé avec des systèmes à servomoteurs auparavant,

cela sera sans aucun doute étrange au premier abord, surtout

par rapport aux plus normal des circuits électroniques, où le bon

déroulement des entrées vers les sorties est de ne jamais revenir

en arrière.

[Si cela peut aider, l'équivalent le plus proche

dans le monde numérique ce sont les machines d'état,

machines séquentielles où l'état des sorties à ce moment dépend

de l'état que les entrées et sorties avaient avant. Si cela n’aide

pas, alors passons.]

Si tout contrôle tout le reste comment cela peut-il fonctionner, qui en a la charge ? La réponse est que LinuxCNC peut contrôler ce système, mais il doit le faire en choisissant une des différentes méthodes de contrôle.

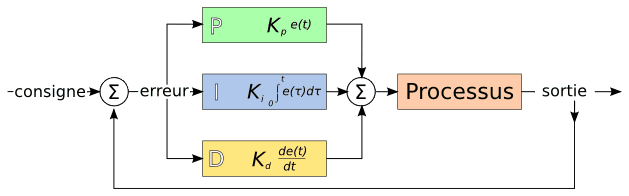

La méthode de contrôle qu’utilise LinuxCNC, est l’une des plus simples et la meilleure appelée PID. PID est l’acronyme de Proportionnelle, Intégrale et Dérivée. La valeur proportionnelle détermine la réaction à l’erreur actuelle, la valeur intégrale détermine la réaction basée sur la somme d’erreurs récentes et la valeur dérivée détermine la réaction basée sur la vitesse de variation de l’erreur. Ce sont trois techniques communes de mathématique qui sont appliquées pour fournir un processus de suivi d’une consigne. Dans le cas de LinuxCNC le processus que nous voulons contrôler est l’actuelle position de l’axe et le point de consigne qui est la position commandée l’axe.

En ajustant trois composantes (proportionnelle, intégrale et dérivée) dans l’algorithme du contrôleur PID, nous pouvons concevoir une régulation qui s’adapte aux exigences de processus spécifiques. La réponse du contrôleur peut être décrite en trois termes de réactivité : une erreur, de tolérance, au dépassement du point de consigne et au taux d’oscillation du système.

2.2. Terme proportionnel

Le terme proportionnel appelé plus souvent gain proportionnel applique un changement à la sortie qui est proportionnelle a la valeur d’erreur courante. Un gain élevé provoque un grand changement à la sortie pour un petit changement de l’erreur. Si le gain est trop haut, le système peut devenir instable. Au contraire, un gain trop faible aboutit à une faible réponse de la sortie en réaction à une grande erreur d’entrée. Si le gain proportionnel est trop bas, il peut être trop faible pour répondre aux perturbations du système.

En l’absence de perturbation, un contrôle proportionnel pur ne se positionnera pas à sa valeur cible, mais conservera un état d’erreur statique qui est une fonction du gain proportionnel et du gain du processus. Malgré la compensation de l'état stationnaire, tant la théorie des systèmes asservis que la pratique industrielle indiquent que c’est le terme proportionnel qui devrait contribuer à la plus grande partie du changement de la sortie.

2.3. Terme intégral

La contribution du terme intégral est proportionnelle à l’amplitude de l’erreur et à sa durée. La somme des erreurs instantanées au fil du temps (intégration) donne la compensation accumulée qui devrait avoir été corrigée précédemment. L’intégration de l’erreur est alors multipliée par le gain d’intégral et ajoutée à la sortie du contrôleur.

Le terme intégral lorsqu’il est ajouté augmente le mouvement du processus vers la consigne, il élimine l’erreur de statisme qui se produit avec un régulateur proportionnel seul. Cependant, puisque le terme intégral doit répondre aux erreurs accumulées par le passé, il peut causer un dépassement de la valeur de consigne actuelle (dépasser le point de consigne et puis créer un écart dans l’autre sens).

2.4. Terme dérivé

Le taux de variation de l’erreur du processus est calculé en déterminant la pente de l’erreur au cours du temps (c’est-à-dire sa dérivée première en relation avec le temps) et en multipliant ce taux de changement par le gain de dérivé. Le terme dérivé ralentit le taux de variation de la sortie du régulateur, cet effet est plus visible à proximité du point de consigne du contrôleur. Par conséquent, le contrôle dérivé est utilisé pour réduire l’ampleur du dépassement que produit la composante intégrale et pour améliorer la stabilité de la combinaison contrôleur processus.

2.5. Réglage de la boucle

Si les paramètres du contrôleur PID (les gains des termes proportionnel, intégral et dérivé) sont mal choisis, l’entrée du processus contrôlé peut être instable, c’est-à-dire sa sortie diverge, avec ou sans oscillation et, est limitée seulement par la saturation ou la rupture mécanique. Le réglage fin d’une boucle de contrôle consiste en l’ajustement de ses paramètres de contrôle (gain proportionnel, gain intégral, gain dérivé) aux valeurs optimums pour la réponse désirée.

2.6. Réglage manuel

Une méthode de réglage simple consiste à régler les valeurs I et D à zéro. Augmentons la valeur de P jusqu'à ce que la sortie oscille, P devrait être paramétré approximativement à la moitié de cette valeur pour diminuer d’un quart l’amplitude de ce type de réponse. Augmentons sa valeur pour que n’importe quelle compensation soit correcte dans un temps raisonnable pour le processus. Cependant, une valeur trop élevée apporte de l’instabilité. Ensuite, augmentons la valeur de D pour que la réponse soit suffisamment rapide pour atteindre sa référence après une perturbation de charge. Cependant, une valeur trop grande de D provoquera une réponse excessive et un dépassement. Un réglage de boucle PID rapide a un dépassement léger pour atteindre le point de consigne plus rapidement, cependant, certains systèmes ne peuvent accepter de dépassement, dans ce cas, une boucle fermée sur-amortie est nécessaire, cela requière une valeur P significativement plus basse que celle provoquant l’oscillation.

3. RTAI

La Real Time Application Interface (RTAI) Interface d’application temps réel est utilisée pour fournir la meilleure performance temps réel. Le noyau patché RTAI permet d'écrire des applications avec des contraintes temporelles strictes. RTAI donne la possibilité d’avoir des logiciels comme ceux de génération de pas qui ont besoin d’un timing précis.

3.1. ACPI

L’Advanced Configuration and Power Interface (ACPI) a de nombreuses et différentes fonctions, dont la plupart interfèrent avec les performances du système temps réel. (Pour par exemple: la gestion de l'énergie, la réduction de puissance du processeur, la variation de fréquence du CPU, etc.) Le noyau LinuxCNC (et probablement tous les noyaux RTAI-patché) ont les fonctions ACPI désactivées. ACPI prend également soin de mettre hors tension le système après qu’un arrêt système a été commandé, et c’est pourquoi vous pourriez avoir besoin de presser sur le bouton d’alimentation pour éteindre complètement votre ordinateur. Le groupe RTAI a amélioré cela dans les versions récentes, de sorte que votre système LinuxCNC peut éteindre le système par lui-même.