Les longueurs et diamètres d'outils peuvent être lus dans un fichier d'outils (voir la section [->]) ou provenir d'un mot spécifié pour activer la compensation d'outil.

La compensation d'outil peut causer beaucoup de problèmes aux meilleurs programmeurs de code nc. Mais elle peut aussi être une aide puissante quand elle est utilisée pour aider un opérateur à obtenir une pièce à la cote. En réglant la longueur et le diamètre des outils dans une table d'outils, les décalages peuvent être utilisés pendant un cycle d'usinage qui tient compte des variations de taille de l'outil, ou pour des déviations mineures des trajectoires programmées. Et ces changements peuvent être faits sans que l'opérateur n'ait à changer quoi que ce soit dans le programme.

Tout au long de ce module, vous trouverez occasionnellement des références à des fonctions canoniques, là où il est nécessaire pour le lecteur de comprendre comment fonctionne une compensation d'outil dans une situation spécifique. Ces références ont pour but de donner au lecteur une idée de la séquences plutôt que d'exiger qu'il comprenne la façon dont les fonctions canoniques elles-mêmes fonctionnent dans EMC.

Les compensations de longueur d'outil sont données comme des nombres positifs dans la table d'outils. Une compensation d'outil est programmée en utilisant G43 Hn, où n est le numéro d'index de l'outil souhaité dans la table d'outil. Il est prévu que toutes les entrées dans la table d'outils soit positives. La valeur de H est vérifiée, elle doit être un entier non négatif quand elle est lue. L'interprèteur se comporte comme suit:

1. Si G43 Hn est programmé, un appel à la fonction USE_TOOL_LENGTH_OFFSET(longueur) est fait (où longueur est l'écart de longueur, lu dans la table d'outils, de l'outil indexé n), tool_length_offset est repositionné dans le modèle de réglages de la machine et la valeur de current_z dans le modèle est ajustée. Noter que n n'a pas besoin d'être le même que le numéro de slot de l'outil actuellement dans la broche.

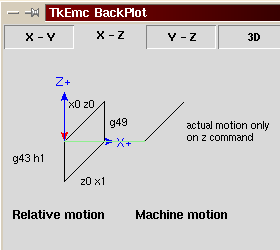

2. Si G49 est programmé, USE_TOOL_LENGTH_OFFSET(0.0) est appelée, tool_length_offset est remis à 0.0 dans le modèle de règlages de la machine et la valeur courante de current_z dans le modèle est ajustée. L'effet de la compensation de longueur d'outil est illustrée dans la capture ci-dessous. Noter que la longueur de l'outil est soustraite de Z pour que le point contrôlé programmé corresponde à la pointe de l'outil. Il faut également noter que l'effet de la compensation de longueur est immédiat quand on voit la position de Z comme une coordonnée relative mais il est sans effet sur la position actuelle de la machine jusqu'à ce qu'un mouvement en Z soit programmé.

Programme de test de longueur d'outil.

Tool #1 is 1 inch long.

N01 G1 F15 X0 Y0 Z0

N02 G43 H1 Z0 X1

N03 G49 X0 Z0

N04 G0 X2

N05 G1 G43 H1 G4 P10 Z0 X3

N06 G49 X2 Z0

N07 G0 X0

Avec ce programme, dans la plupart des cas, la machine va appliquer le décalage sous forme d'une rampe pendant le mouvement en xyz suivant le mot G43.

La compensation de rayon d'outil (également appelée compensation de diamètre d'outil) à été ajoutée aux spécifications RS-274D à la demande d'utilisateurs, car elle est extrêmement utile, mais son implémentation a été assez mal pensée. L'objectif de cette fonctionnalité est de permettre aux programmeurs de “virtualiser” la trajectoire de l'outil, de sorte que la machine puisse pendant toute l'exécution, déterminer la bon décalage a apporter à la position de l'outil pour respecter les cotes, en s'appuyant sur les diamètres d'outils existants. Si un outil est réaffuté, son diamètre sera légérement plus petit que celui d'origine, il faudra également en tenir compte.

Le problème est pour donner à la machine la trajectoire exacte où l'outil doit usiner, sur le côté intérieur d'un parcours imaginaire, ou sur le côté extérieur. Comme ces trajectoires ne sont pas nécessairement fermées (même si elles peuvent l'être), il est quasiment impossible à la machine de connaître de quel côté du profil elle doit compenser l'outil. Il a été décidé qu'il n'y aurait que deux choix possibles, outil à “gauche” du profil à usiner et outil à “droite” du profil à usiner. Ce qui doit être interprété à gauche ou à droite du profil à usiner en suivant l'outil le long du profil.

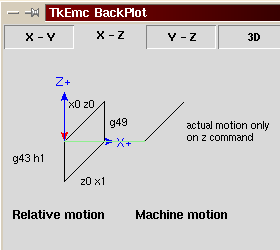

Les possibilités de compensation de rayon d'outil de l'interpréteur, autorise le programmeur à spécifier si l'outil doit passer à gauche ou à droite du profil à usiner. Ce profil peut être un contour ouvert ou fermé, dans le plan XY composé de segments en arcs de cercles et en lignes droites. Le contour peut être le pourtour d'une pièce brute ou, il peut être une trajectoire exacte suivie par un outil mesuré avec précision. La figure ci-dessous, montre deux exemples de trajectoires d'usinage d'une pièce triangulaire, utilisant la compensation de rayon d'outil.

Dans les deux exemples, le triangle gris représente le matériau restant après usinage et la ligne extérieure représente le parcours suivi par le centre de l'outil. Dans les deux cas le triangle gris est conservé. Le parcour de gauche (avec les coins arrondis) est le parcours généralement interprété. Dans la méthode de droite (celle marquée Not this way), l'outil ne reste pas en contact avec les angles vifs du triangle gris.

Des mouvements sur l'axe Z peuvent avoir lieu pendant que le contour est suivi dans le plan XY. Des portions du contour peuvent être franchies avec l'axe Z en retrait au dessus de la pièce pendant la poursuite du parcour et jusqu'au point où l'usinage doit reprendre, l'axe Z plongera de nouveau en position. Ces dégagements de zones non usinées peuvent être faits en vitesse travail (G1), en rapide (G0), en vitesse inverse du temps (G93) ou en avance en unités par minute (G94) toutes peuvent être utilisées avec la compensation de rayon d'outil. Sous G94, la vitesse sera appliquée à la pointe de l'outil coupant, non au contour programmé.

L'interpréteur actuel requiert une valeur D sur chaque ligne contenant un mot G41 ou G42. Le nombre D doit être un entier positif. Il représente le numéro de slot de l'outil, dont le rayon (la moitié du diamètre d'outil indiqué dans la table d'outils) sera compensé. Il peut aussi être égal à zéro, dans ce cas, la valeur du rayon sera aussi égale à zéro. Tous les slots de la table d'outils peuvent être sélectionnés de cette façon. Le nombre D n'est pas nécessairement le même que le numéro de slot de l'outil monté dans la broche.

La compensation de rayon d'outil utilise les données fournies par la table d'outils de la machine. Pour chaque slot d'outil dans le carrousel, la table d'outils contient le diamètre de l'outil rangé à cet emplacement (ou la différence entre le diamètre nominal de l'outil placé dans ce slot et son diamètre actuel). La table d'outils est indexée par les numéros de slot. Reportez vous à la page des “Fichiers d'outils” pour savoir comment remplir ces fichiers.

L'interpréteur contrôle la compensation pour deux types de contour:

L'interpréteur ne dispose d'aucun paramètre pour déterminer quel type de contour est utilisé, mais la description des contours est différente (pour la même géométrie de pièce) entre les deux types, les valeurs des diamètres dans la table d'outils seront également différentes pour les deux types.

Lorsque le contour est sur le profil du matériau, c'est ce tracé qui est décrit dans le programme NC. Pour un contour sur le profil du matériau, la valeur du diamètre dans la table d'outils correspond au diamètre réel de l'outil courant. Cette valeur dans la table doit être positive. Le code NC pour ce type de contour reste toujours le même à l'exception du diamètre de l'outil (actuel ou nominal).

Exemple 1 :

Voici un programme NC qui usine le matériau en suivant le profil d'un des triangles de la figure précédente. Dans cet exemple, la compensation de rayon est celle du rayon actuel de l'outil, soit 0.5”. La valeur pour le diamètre dans la table d'outil est de 1.0” .

N0010 G41 G1 X2 Y2 (active la compensation et fait le mouvement d'entrée)

N0020 Y-1 (suit la face droite du triangle)

N0030 X-2 (suit la base du triangle)

N0040 X2 Y2 (suit l'hypoténuse du triangle)

N0050 G40 (désactive la compensation)

Avec ce programme, l'outil suit cette trajectoire: un mouvement d'entrée, puis la trajectoire montrée dans la partie gauche de la figure, avec un déplacement de l'outil en sens horaire autour du triangle. Noter que les coordonnées du triangle de matériau apparaissent dans le code NC. Noter aussi que la trajectoire inclus trois arcs qui ne sont pas explicitement programmés, ils sont générés automatiquement.

Lorsque le contour est sur le parcours d'outil, la trajectoire décrite dans le programme correspond au parcours que devra suivre le centre de l'outil. Le bord de l'outil, à un rayon de là, (excepté durant les mouvements d'entrée) suivra la géométrie de la pièce. La trajectoire peut être créée manuellement ou par un post-processeur, selon la pièce qui doit être réalisée. Pour l'interpréteur, le parcours d'outil doit être tel que le bord de l'outil reste en contact avec la géométrie de la pièce, comme montré à gauche de la figure 7. Si une trajectoire du genre de celle montrée sur la droite de la figure 7 est utilisée, dans laquelle l'outil ne reste pas en permanence au contact avec la géométrie de la pièce, l'interpréteur ne pourra pas compenser correctement si un outil en dessous de son diamètre nominal est utilisé.

Pour un contour sur le parcours d'outil, la valeur pour le diamètre de l'outil dans la table d'outils devra être un petit nombre positif si l'outil sélectionné est légérement surdimensionné. La valeur du diamètre sera un petit nombre négatif si l'outil est légérement sous-dimensionné. Si un diamètre d'outil est négatif, l'interpréteur compense de l'autre côté du contour programmé et utilise la valeur absolue donnée au diamètre. Si l'outil courant est à son diamètre nominal, la valeur dans la table d'outil doit être à zéro.

Exemple de contour sur le parcours d'outil

Supposons que le diamètre de l'outil courant monté dans la broche est de 0.97 et le diamètre utilisé en générant le parcours d'outil a été de 1.0 . Alors la valeur de diamètre dans la table d'outils pour cet outil est de -0.03. Voici un programme NC qui va usiner l'extérieur d'un triangle de la figure 7.

N0010 G1 X1 Y4.5 (mouvement d'alignement)

N0020 G41 G1 Y3.5 (active la compensation et premier mouvement d'entrée)

N0030 G3 X2 Y2.5 I1 (deuxième mouvement d'entrée)

N0040 G2 X2.5 Y2 J-0.5 (usinage le long de l'arc en haut du parcours d'outil)

N0050 G1 Y-1 (usinage le long du côté droit du parcours d'outil)

N0060 G2 X2 Y-1.5 I-0.5 (usinage de l'arc en bas à droite)

N0070 G1 X-2 (usinage de la base du parcours d'outil)

N0080 G2 X-2.3 Y-0.6 J0.5 (usinage de l'arc en bas à gauche)

N0090 G1 X1.7 Y2.4 (usinage de l'hypoténuse)

N0100 G2 X2 Y2.5 I0.3 J-0.4 (usinage de l'arc en haut à droite)

N0110 G40 (désactive la compensation)

Avec ce programme, l'outil suit cette trajectoire: un mouvement d'alignement, deux mouvements d'entrée, puis il suit une trajectoire légérement intérieure au parcours d'outil montré sur la figure 7 en tournant en sens horaire autour de la pièce. Cette compensation est à droite de la trajectoire programmée, même si c'est G41 qui est programmé, en raison de la valeur négative du diamètre.

Les messages en rapport avec la compensation de rayon d'outil, délivrés par l'interpréteur sont les suivants:

Pour certains de ces messages, des explications sont données plus loin.

Changer d'outil alors que la compensation de rayon d'outil est active n'est pas considéré comme une erreur, mais il est peu probable que cela soit fait intentionnellement. Le rayon d'outil utilisé lors de l'établissement de la compensation continuera à être utilisé jusqu'à la désactivation de la compensation, même si un nouvel outil est effectivement utilisé.

Quand la compensation de rayon d'outil est active, il est physiquement possible de faire un cercle, dont le rayon est la moitié du diamètre de l'outil donné dans la table d'outils, il sera tangent avec l'outil en tout point de son contour.

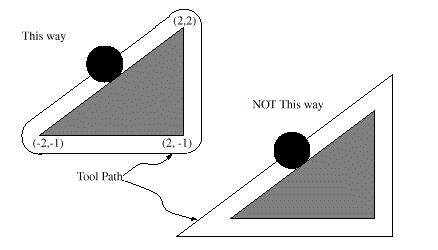

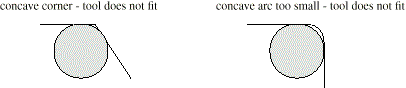

En particulier, l'interpréteur traite les coins concaves et les arcs concaves plus petits que l'outil, comme des erreurs, le cercle ne peut pas être maintenu tangent avec le contour dans ces situations. Cette détection de défaut, ne limite pas les formes qui peuvent être usinées, mais elle requiert que le programmeur précise la forme exacte à usiner (ou le parcours d'outil qui doit être suivi) et non une approximation. A cet égart, l'interpréteur utilisé par EMC diffère des interpréteurs utilisés dans beaucoup d'autres contrôleurs, qui passent ces erreurs sous silence et laissent l'outil interférer avec la partie finie de la pièce (gouging) ou arrondissent des angles qui devraient être vifs. Il n'est pas nécessaire, de déplacer l'outil entre la désactivation de la compensation et sa réactivation, mais le premier mouvement suivant la réactivation sera considéré comme premier mouvement, comme déjà décrit plus tôt.

Il n'est pas possible de passer d'un index de rayon d'outil à un autre alors que la compensation est active. Il est également impossible de basculer la compensation d'un côté à l'autre avec la compensation active. Si le prochain point de destination XY est déjà dans le périmètre d'action de l'outil quand la compensation est activée, le message indiquant une interférence outil/surface finie, s'affichera quand la ligne du programme qui donne cette destination sera atteinte. Dans ce cas, l'outil a déjà usiné dans le matériau, là où il n'aurait pas dû...

Si le numéro de slot programmé par le mot D est supérieur au nombre d'emplacements disponibles dans le carrousel, un message d'erreur sera affiché. Dans l'implémentation actuelle, le nombre d'emplacements maximum est de 68.

Le message d'erreur "Deux G-codes du même groupe modal sont utilisés" est un message générique utilisé pour plusieurs jeux de G-codes. Il s'applique à la compensation de rayon d'outil, il signifie que plus d'un code G40, G41 ou G42 apparaît sur la même ligne de progamme NC, ce qui n'est pas permis.

L'algorithme utilisé lors du premier déplacement, quand c'est une ligne droite, consiste à tracer une droite, depuis le point d'arrivée, tangente à un cercle dont le centre est le point actuel, et le rayon, celui de l'outil. Le point de destination de la pointe de l'outil se trouve alors au centre d'un cercle de même rayon, tangeant à la ligne droite tracée précédemment. C'est montré sur la figure 9. Si le point programmé est situé à l'intérieur de la première section d'outil (le cercle de gauche), une erreur sera signalée.

Si le premier mouvement après que la compensation de rayon d'outil a été activée est un arc, l'arc qui sera généré est dérivé d'un arc auxiliaire, qui a son centre identique à celui du point central programmé, passe par le point final de l'arc programmé et, est tangent à l'outil à son emplacement courant. Si l'arc auxiliaire ne peut pas être construit, une erreur sera signalée. L'arc généré déplacera l'outil pour qu'il reste tangeant à l'arc auxiliaire pendant tout le mouvement. C'est ce que montre sur la figure 10.

Indépendamment du fait que le premier déplacement est une droite ou un arc, l'axe Z peut aussi se déplacer en même temps. Il se déplacera linéairement, comme c'est le cas quand la compensation de rayon n'est pas utilisée. Les mouvements des axes rotatifs (A, B et C) sont autorisés avec la compensation de rayon d'outil, mais leur utilisation serait vraiment très inhabituelle.

Après les mouvements d'entrée en compensation de rayon d'outil, l'interpréteur maintiendra l'outil tangeant au contour programmé et du côté approprié. Si un angle aigü se trouve dans le parcours, un arc est inséré pour tourner autour de l'angle. Le rayon de cet arc sera de la moitiè du diamètre de l'outil donné dans la table d'outils.

Quand la compensation de rayon est désactivée, aucun mouvement de sortie particulier n'est fait. Le mouvement suivant sera ce qu'il aurait été si la compensation n'avait jamais été activée et que le mouvement précédent ait placé l'outil à sa position actuelle.

En général, un mouvement d'alignement et deux mouvements d'entrée sont demandés pour commencer la compensation correctement. Cependant, si le contour programmé comporte des pointes et des angles aigüs, un seul mouvement d'entrée (plus, éventuellement, un mouvement de pré-entrée) est demandé. La méthode générale, qui fonctionne dans toutes les situations, est décrite en premier. Elle suppose que le programmeur connait déjà le contour et son but est d'ajouter le mouvement d'entrée.

La méthode générale de programmation comprend un mouvement d'alignement et deux mouvements d'entrée. Les mouvements d'entrée expliqués ci-dessus, seront repris comme exemple. Voici le code correspondant:

N0010 G1 X1 Y4.5 (mouvement d'alignement vers le point C)

N0020 G41 G1 Y3.5 (active la compensation et fait le premier mouvement d'entrée vers le point B)

N0030 G3 X2 Y2.5 I1 (fait le second mouvement d'entrée vers le point A)

Voir la figure 11. La figure montre les deux mouvements d'entrée mais pas le mouvement d'alignement.

En premier, choisir un point A sur le contour où il convient d'attacher un arc d'entrée. Spécifier un arc à l'extérieur du contour qui commence au point B et s'achève au point A, tangeant au contour (et aller dans la même direction que celle prévue pour tourner autour du contour). Le rayon doit être supérieur à la moitié du diamètre donné dans la table d'outils. Ensuite, tirer une ligne tangeante à l'arc, du point B au point C, placé de telle sorte que la ligne BC fasse plus d'un rayon de long.

Après que la construction soit terminée, le code est écrit dans l'ordre inverse de celui de la construction. La compensation de rayon d'outil est activée après le mouvement d'alignement et avant le premier mouvement d'entrée. Dans le code précédent, la ligne N0010 fait le mouvement d'alignement, la ligne N0020 active la compensation et fait le premier mouvement d'entrée et la ligne N0030 fait le second mouvement d'entrée.

Dans cet exemple, l'arc AB et la ligne BC sont très larges, ce n'est pas nécessaire. Pour un contour sur parcours d'outil, le rayon de l'arc AB demande juste à être légérement plus grand que la variation maximale du rayon de l'outil par rapport à son rayon nominal. Egalement, pour un contour sur parcours d'outil, le côté choisi pour la compensation doit être celui utilisé si l'outil est surdimensionné. Comme mentionné précédemment, si l'outil est sousdimensionné, l'interpréteur basculera de l'autre côté.

Si le contour est sur le profil du matériau et qu'il comprends des angles aigüs quelque part sur le contour, une méthode simple pour faire l'entrée est possible. Voir la figure 12.

Premièrement, choisir un angle aigü, par exemple D. Ensuite, décider comment on va tourner autour du matériau depuis le point D. Dans notre exemple nous maintiendrons l'outil à gauche du profil et nous avancerons vers F. Prolonger la ligne FD (si le segment suivant du contour est un arc, prolonger la tangeante à l'arc FD depuis D) pour diviser la surface extérieure au contour proche de D en deux parties. S'assurer que le centre de l'outil est actuellement dans la partie du même côté de la ligne prolongée que le matériau. Sinon, déplacer l'outil dans cette partie. Par exemple, le point E représente la position courante du centre de l'outil. Comme il est du même côté de la ligne FD prolongée que le triangle gris du matériau, aucun mouvement supplémentaire n'est nécessaire. Maintenant écrire la ligne de code NC qui active la compensation et faire le mouvement vers le point D

N0010 G41 G1 X2 Y2 (active la compensation et fait le mouvement d'entrée)

Cette méthode fonctionnera également avec un angle aigü sur un contour sur parcours d'outil, si l'outil est surdimensionné, mais elle échouera si il est sousdimensionné.

Le jeu complet de fonctions canoniques comprend des fonctions qui activent et désactivent la compensation de rayon d'outil, de sorte qu'elle puisse être activée quand le contrôleur exécute une de ces fonctions. Dans l'interpréteur cependant, ces commandes ne sont pas utilisées. La compensation est assurée par l'interpréteur et reflétée dans les sorties des commandes, c'est l'interpréteur qui continuera à diriger les mouvements du centre de l'outil. Cela simplifie le travail du contrôleur de mouvement tout en rendant le travail de l'interpréteur un peu plus difficile.

L'interpréteur permet que les mouvements d'entrée et de sortie soient des arcs. Le comportement pour les mouvements intermédiaires est le même, excepté que certaines situations sont traitées comme des erreurs par l'interpréteur alors qu'elles ne le sont pas sur d'autres contrôleurs de machine.

Données relatives à la compensation de rayon d'outil:

L'interpréteur conserve trois données pour la compensation de rayon d'outil: Le réglage lui même (gauche, droite ou arrêt), program_x et program_y. Les deux dernières représentent les positions en X et en Y données dans le code NC quand la compensation est active. Quand elle est désactivée, les deux entrées sont fixées à de très petites valeurs (10 e-20 ) dont la valeur symbolique (dans un #define) est "unknown". L'interpréteur utilise, les items current_x et current_y qui représentent, le centre de la pointe de l'outil (dans le système de coordonnées courant), à tout moment.

Toutes les informations spécifiques au système se réfèrent au programme EMC du NIST, mais doit aussi s'appliquer aux plus modernes contrôleurs CNC. Ma méthode de vérification de ces programmes est d'abord de sélectionner l'outil zéro, de sorte que les commandes de compensation soient ignorées. Ensuite, je colle une feuille de papier sur une plaque tenue de niveau dans l'étau, une sorte de platine. J'installe une recharge de stylo à ressort dans la broche. C'est une recharge standard de stylo à bille en métal avec un ressort, dans un corps de 12mm de diamètre. Elle à un ressort pour la faire rentrer dans le corps du stylo, et un 'collet' à l'arrière qui permet à la pointe de se rétracter malgrès le ressort, mais qui la laisse centrée à quelques dixièmes près. Je charge le programme avec l'outil zéro sélectionné, et il trace une ligne à l'extérieur de la pièce. (voir la figure suivante) Alors, je sélectionne un outil avec le diamètre de l'outil que j'envisage d'utiliser et je lance le programme une nouvelle fois. (Noter que la coordonnée Z dans le programme ne doit pas être changée pour éviter de plonger le stylo au travers du plateau ;-) Maintenant, je dois voir si la compensation G41 ou G42 que je spécifie passe sur le côté voulu de la pièce. Sinon, je modifie avec la compensation du côté opposé, et j'édite la compensation opposée dans le programme, puis j'essaye à nouveau. Maintenant, avec l'outil sur le côté correct de la pièce, je peut vérifier si quelque part sur le parcours l'outil est 'trop gros' pour usiner les surfaces concaves. Ma vieille Allen-Bradley 7320 était très indulgente sur ce point, mais EMC ne tolère rien. Si vous avez la moindre concavité où deux lignes se rencontrent à moins de 180 degrés avec un outil de taille définies, EMC va s'arrêter là, avec un message d'erreur. Même si le gougeage est de .001mm de profondeur. Alors, je fais toujours l'approche sur le mouvement d'entrée et le mouvement de sortie juste sur un coin de la pièce, en fournissant un angle de plus de 180 degrés, afin qu'EMC ne hurle pas. Cela exige une grande attention lors de l'ajustement des points de départ et de sortie, qui ne sont pas compensés par le rayon d'outil, mais ils doivent être choisis avec un rayon approximatif bien réfléchi.

Les commandes sont:

G40 - Annuler la compensation de rayon d'outil

G41 - Activer la compensation, outil à gauche du profil

G42 - Activer la compensation, outil à droite du profil

Voici un petit fichier qui usine le côté d'une pièce avec de multiples arcs convexes et concaves et plusieurs lignes droites. La plupart de ces commandes ont été tracées depuis Bobcad/CAM, mais les lignes N15 et N110 ont été ajoutées par moi et certaines coordonnées dans ce contour ont été bricolées un peu par moi.

N10 G01 G40 X-1.3531 Y3.4

N15 F10 G17 G41 D4 X-0.7 Y3.1875 (ligne d'entrée)

N20 X0. Y3.1875

N40 X0.5667 F10

N50 G03 X0.8225 Y3.3307 R0.3

N60 G02 X2.9728 Y4.3563 R2.1875

N70 G01 X7.212 Y3.7986

N80 G02 X8.1985 Y3.2849 R1.625

N90 G03 X8.4197 Y3.1875 R0.3

N100 G01 X9.

N110 G40 X10.1972 Y3.432 (ligne de sortie)

N220 M02

La ligne 15 contient G41 D4, qui signifie que le diamètre de l'outil est celui de l'outil #4 dans la table d'outils, il sera utilisé pour décaler la broche de 1/2 diamètre, qui est, bien sûr, le rayon d'outil. Noter que la ligne avec la commande G41 contient le point final du mouvement dans lequel la compensation de rayon est interpolée. Cela signifie qu'au début de ce mouvement, il n'y a aucun effet de compensation et à la fin, l'outil est décalé de 100% du rayon de l'outil sélectionné. Immédiatement après le G41 il y a D4, signifiant que le décalage sera le rayon de l'outil N°4 dans la table d'outils. Noter que les DIAMETRES d'outil sont entrés dans la table d'outils. (le diamètre de l'outil de Jon est de 0.4890)

Mais, noter qu'à la ligne 110, où il y a la commande G40, l'interpolation de la compensation d'outil est en dehors de ce mouvement. La manière d'obtenir ce réglage, les mouvements des lignes 15 et 110 sont presque exactement parallèles à l'axe X et la différence dans les coordonnées Y est à la ligne où l'outil est appelé, en dehors de la compensation d'outil.

Certaines autres choses sont à noter, le programme commence avec G40, pour désactiver les compensations éventuellement actives. Cela évite un tas d'ennuis quand le programme s'arrête à cause d'une erreur de concavité, mais laisse la compensation désactivée. Noter aussi, en ligne 15, G17 est utilisé pour spécifier le plan de travail XY pour les interpolations circulaires. J'ai utilisé le format rayon pour les spécifications des arcs plutôt que la forme I, J. EMC est trés pointilleux au sujet des rayons qu'il calcule à partir du format des coordonnées I, J et il doit trouver le début et la fin du mouvement avec 10^-11 unités internes, de sorte qu'il y a beaucoup de problèmes avec des arcs arbitraires. Normalement, si vous avez un arc de 90 degrés, centré sur (1.0,1.0) avec un rayon de 1", tout ira bien, mais si le rayon ne peut pas être exprimé exactement et avec juste le nombre de chiffres significatifs, ou si l'arc à un nombre étrange de degrès, alors les problèmes commencent avec EMC. Le mot R supprime tous ce désordre et il est beaucoup plus facile de travailler avec lui, de toute façon. Si l'arc est de plus de 180 degrés, R doit être négatif.

1 Le terme anglais “gouging” indique une interférence entre l'outil et une partie finie de la pièce ou la paroi d'une cavité. Par extension, le terme est parfois repris pour une interférence entre le porte-outil ou la broche et la pièce. Retour